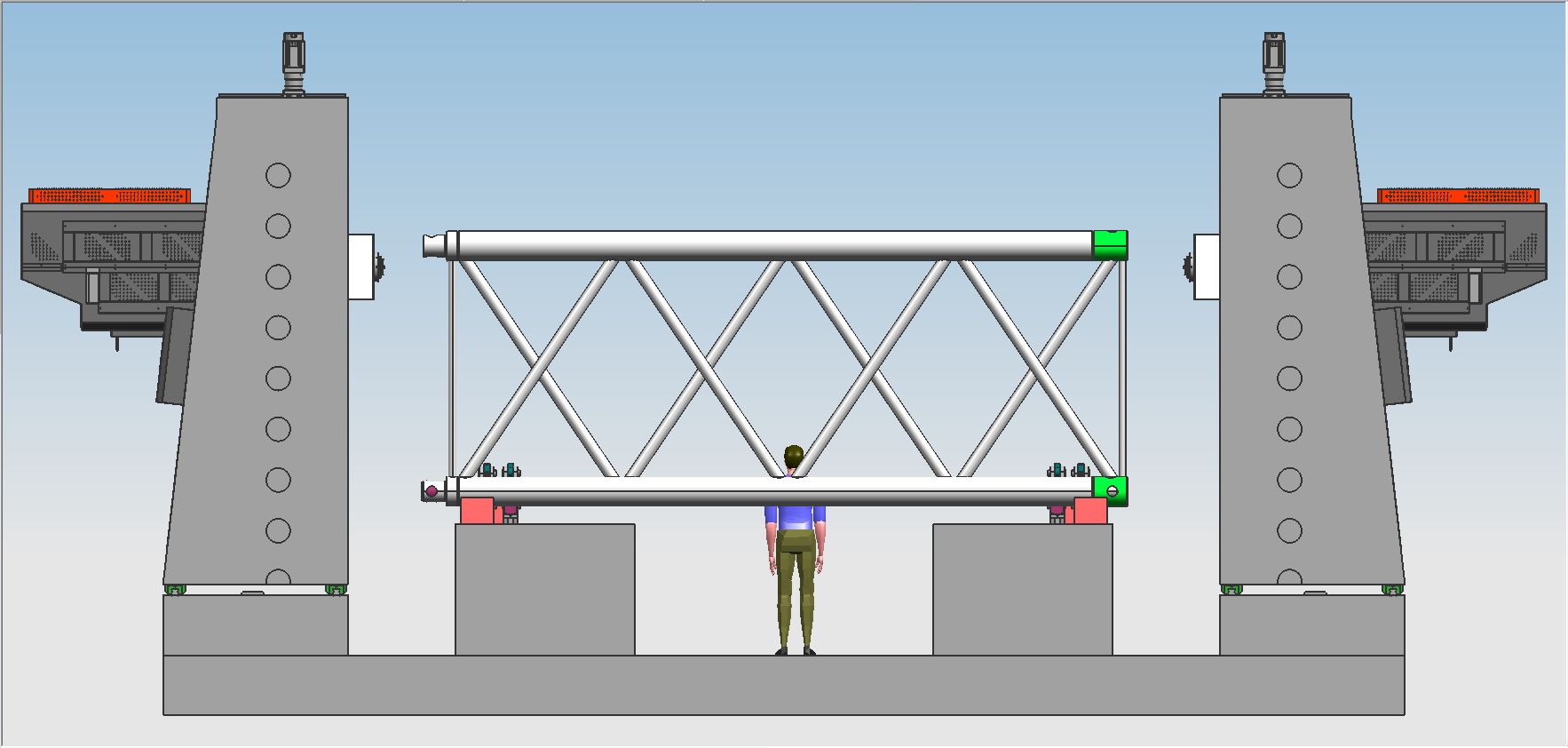

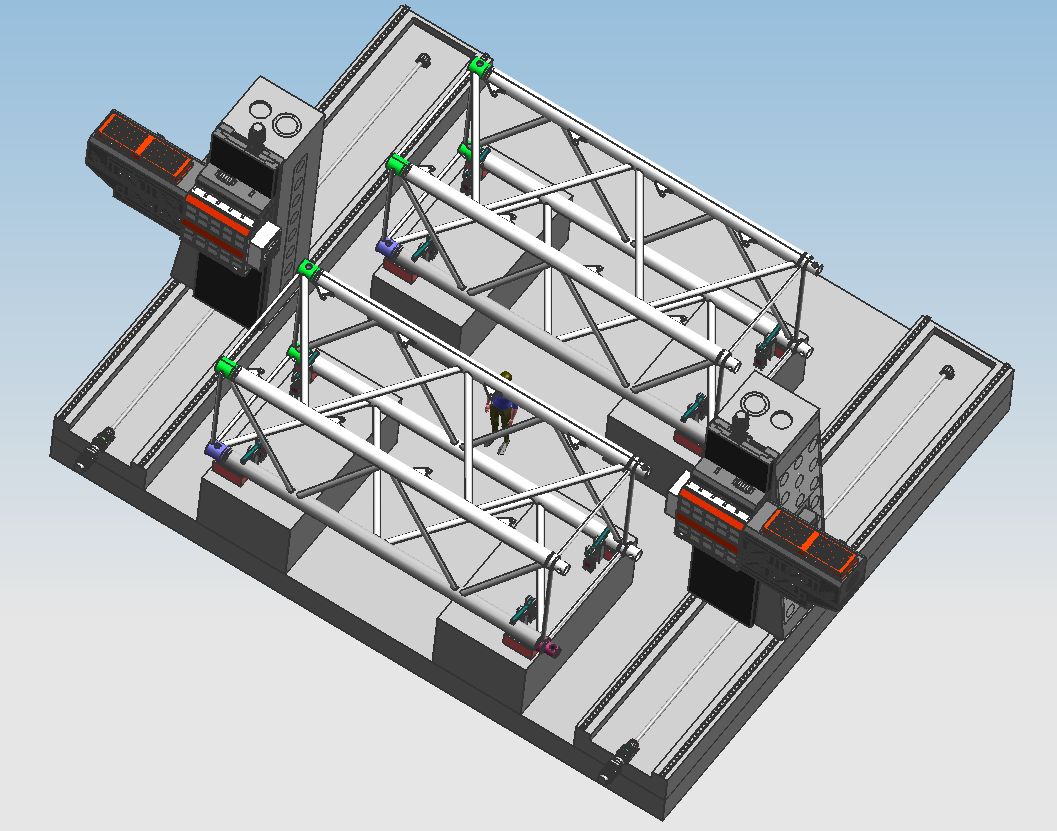

BOSM-6025 対向ヘッドボーリングフライス盤

1. 装置使用:

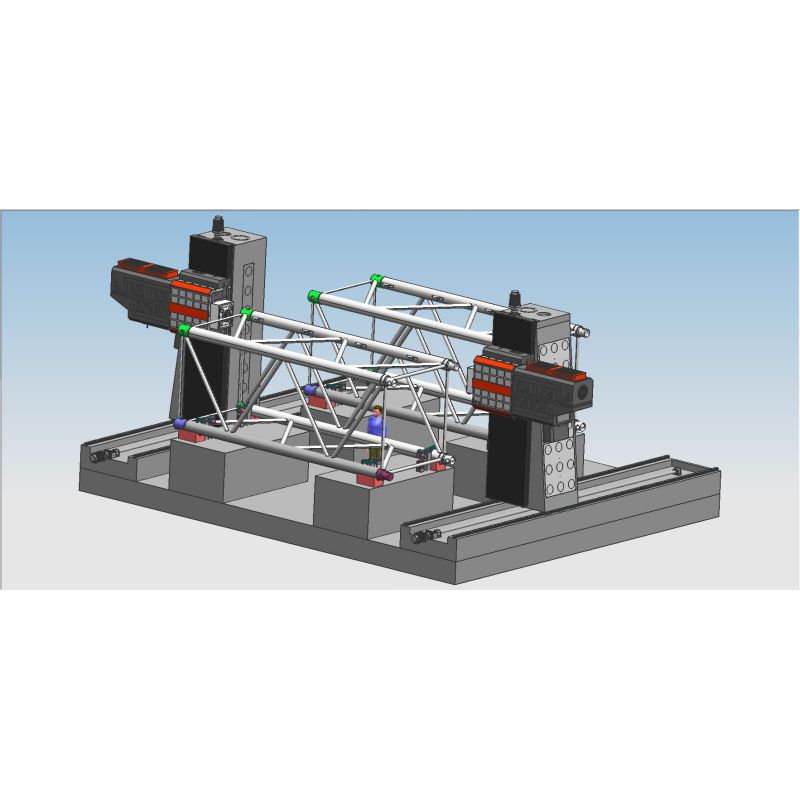

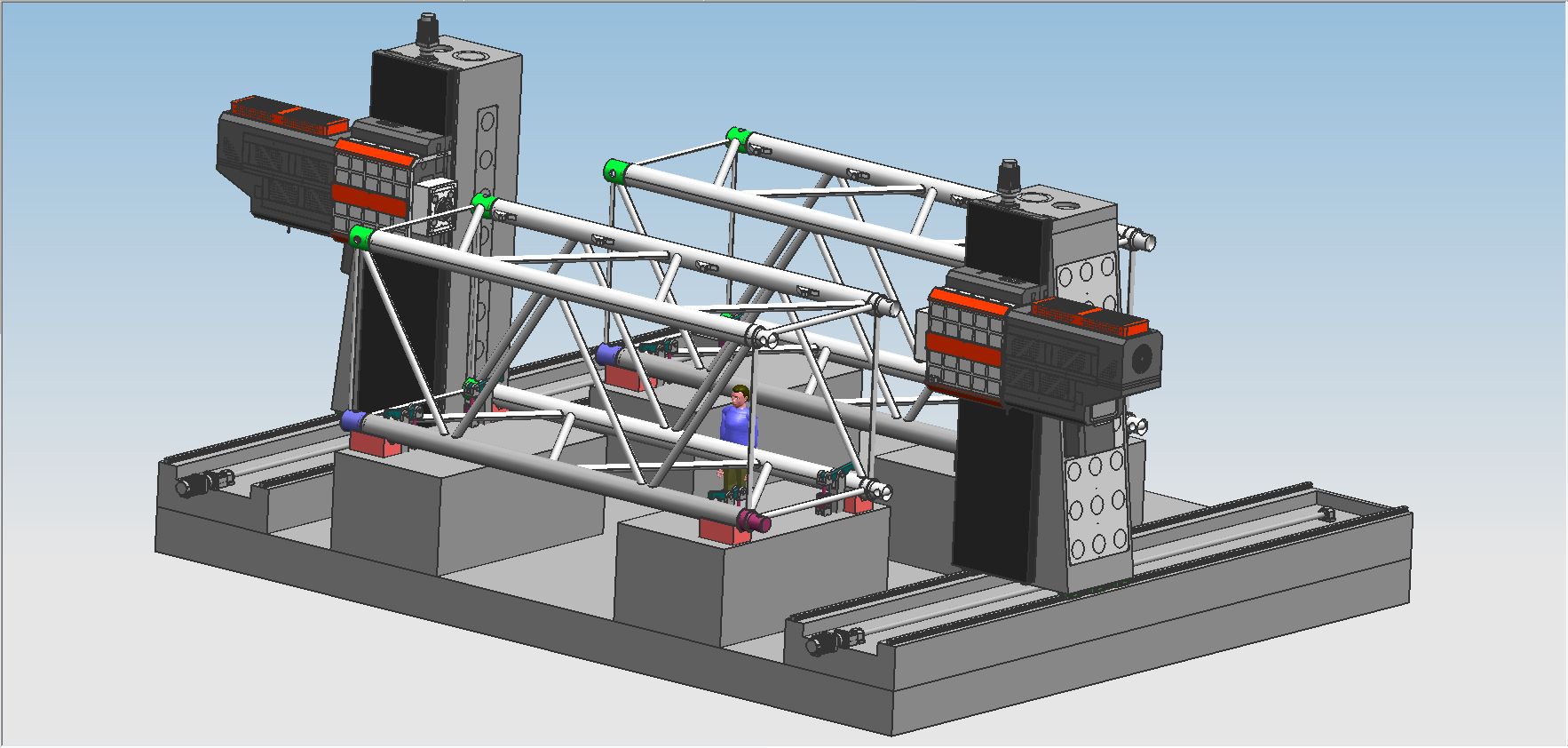

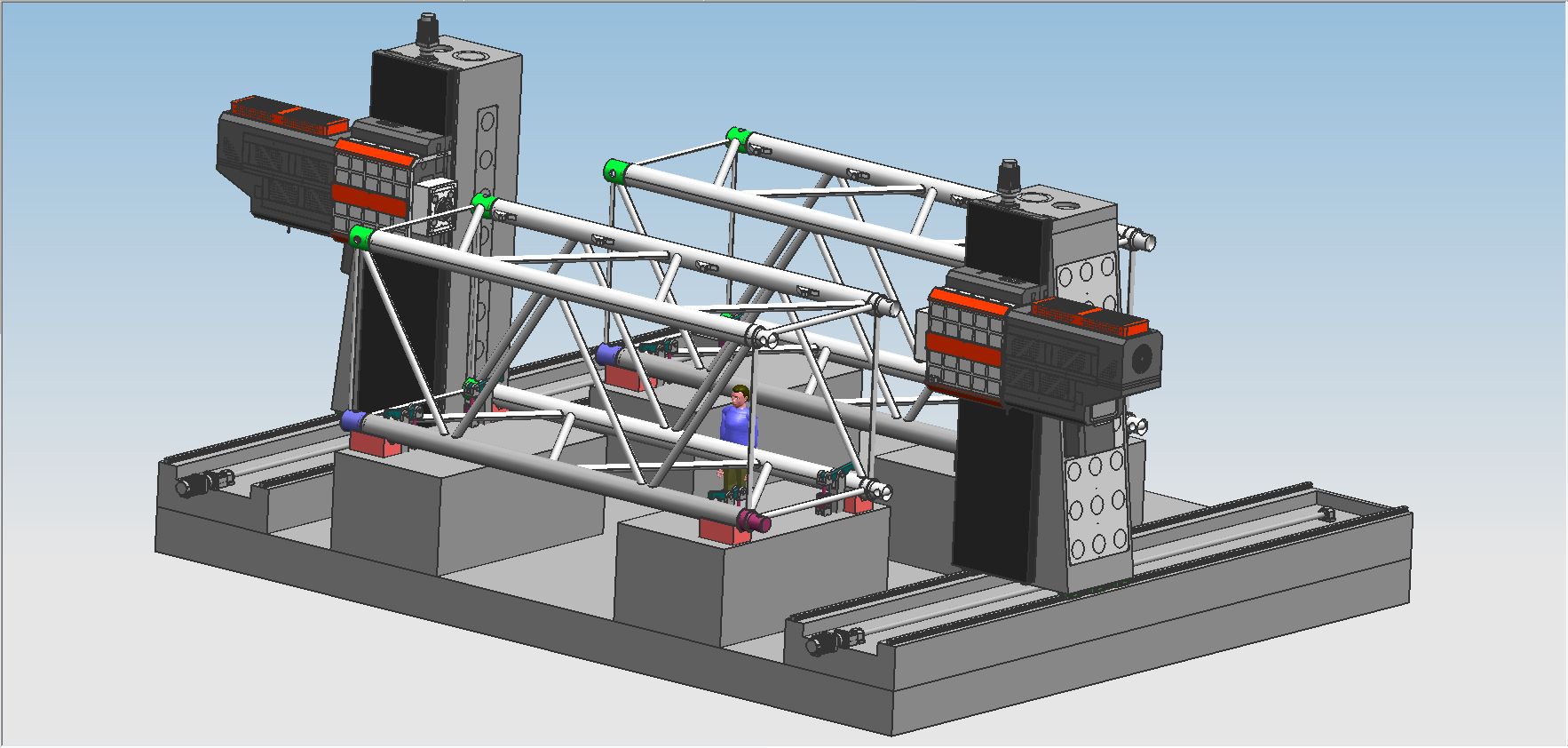

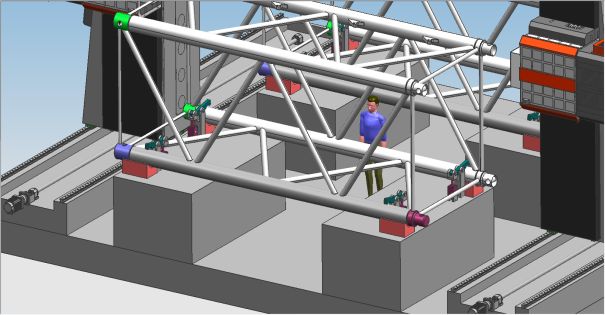

BOSM-6025 ダブルステーション CNC 垂直コラム可動式ダブルコラムヘッドツーヘッドボーリング&フライス盤は、建設機械の対称ワーク専用の工作機械です。この工作機械は、専用の可動コラムと2組の水平ラムを備えており、有効ストローク範囲内でワークの穴あけ、フライス加工、ボーリングなどの加工が可能です。ワークをその場で一括加工(二次クランプ不要)、高速なローディング・アンローディング、高速な位置決め、高い加工精度、高い加工効率を実現します。

2. 設備構成:

2.1. 工作機械の主要コンポーネント

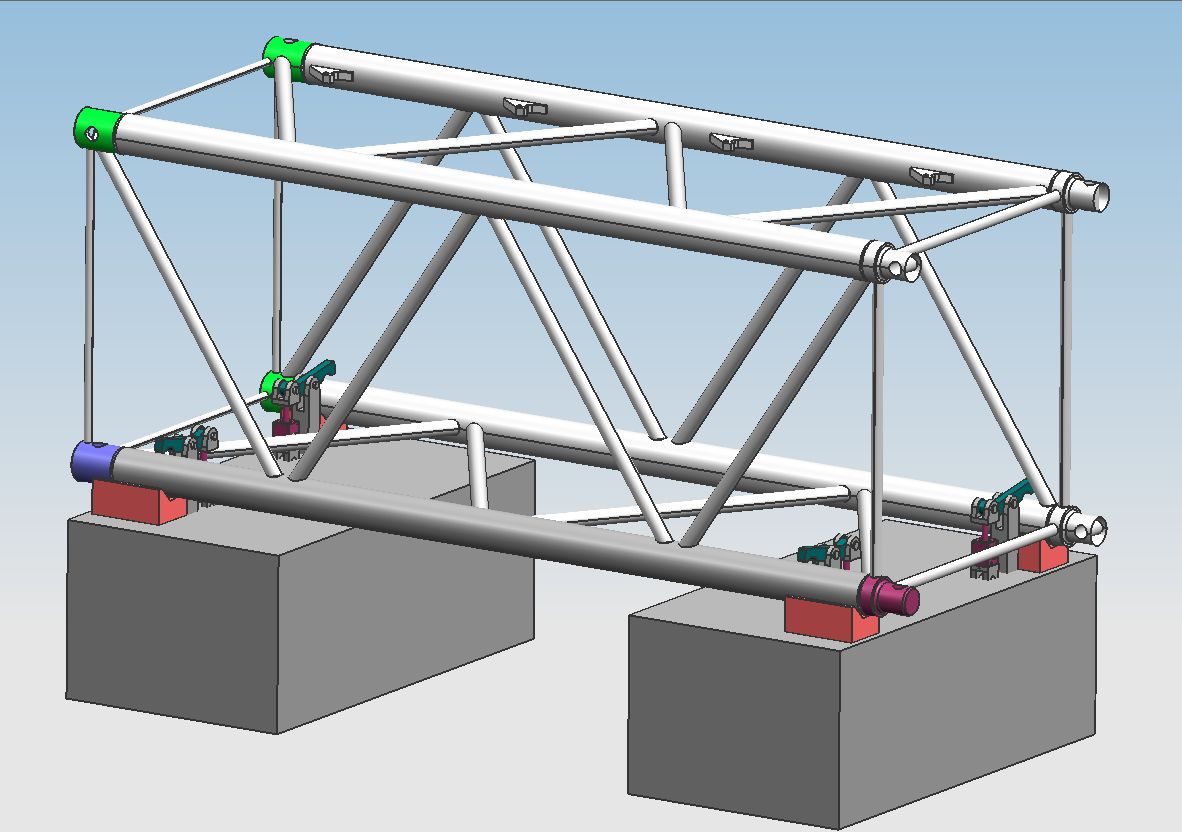

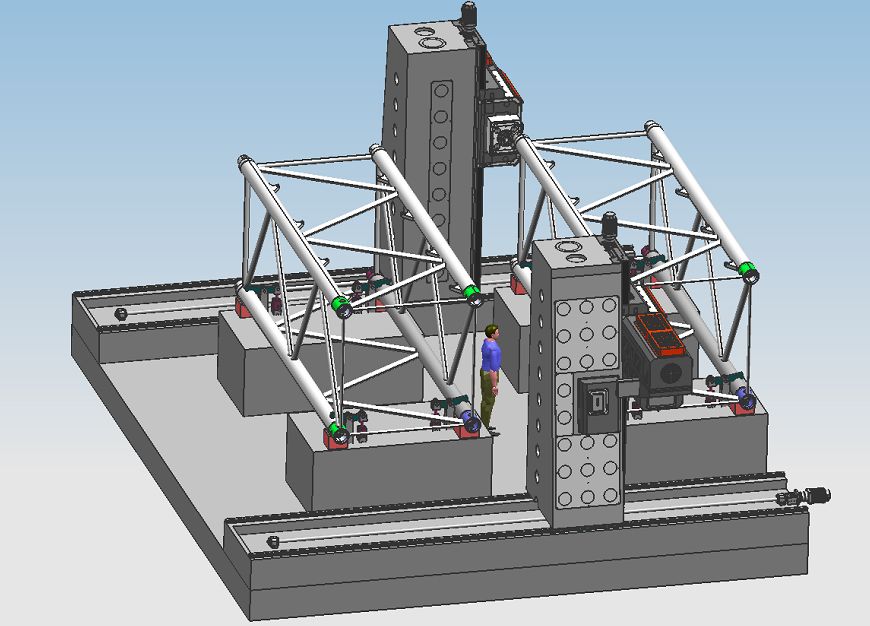

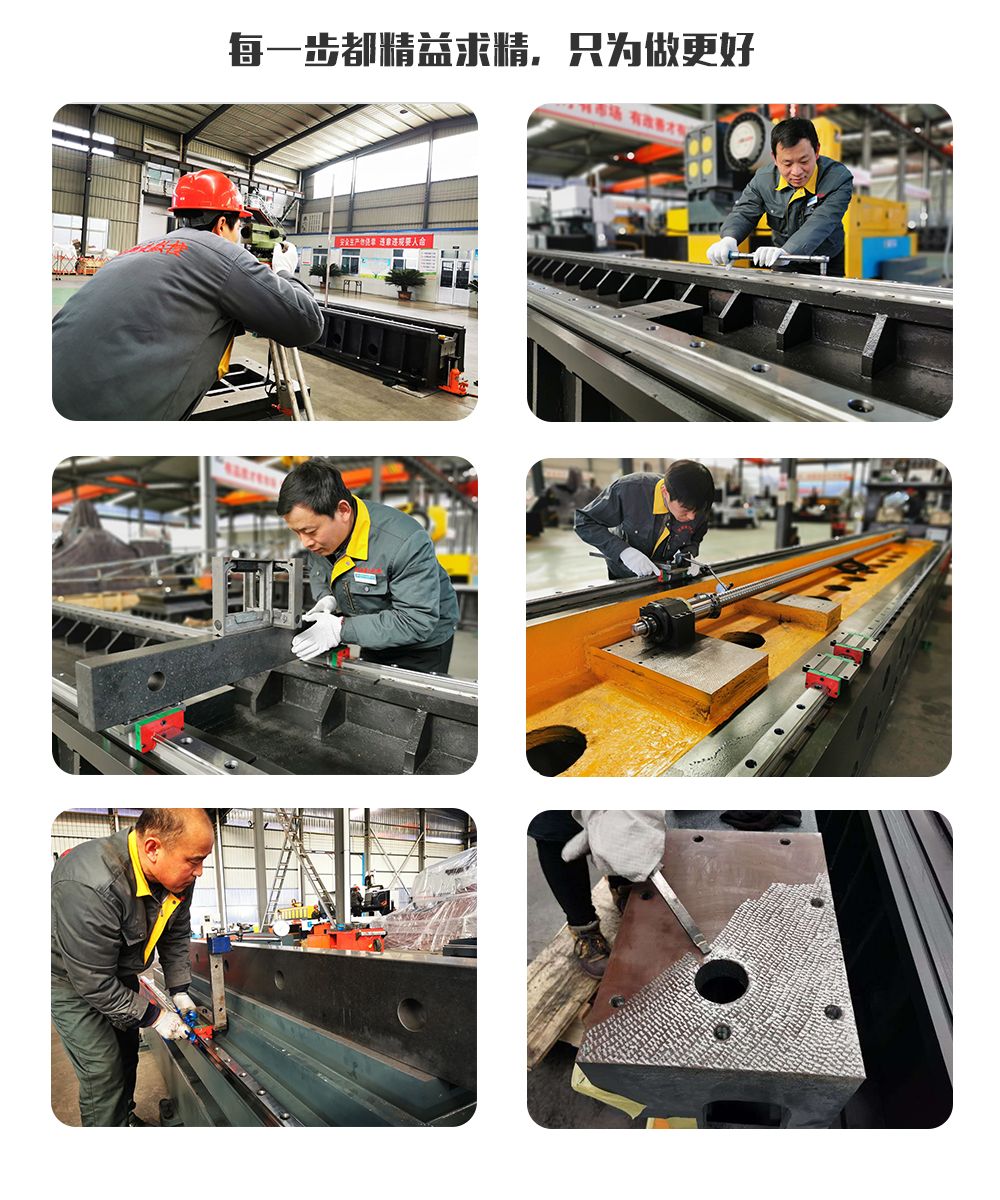

ベッド、作業台、左右の柱、梁、サドル、ラムなどの大型部品はすべて樹脂砂型で作られ、高品質のねずみ鋳鉄250鋳造、熱砂ピットで焼鈍→振動時効→熱間炉焼鈍→振動時効→粗加工→振動時効→熱間炉焼鈍→振動時効→仕上げにより、部品の負の応力を完全に排除し、部品の性能を安定させます。 工作機械には、フライス加工、ボーリング、ドリル加工、皿穴加工、タッピングなどの機能があり、工具冷却方法は外部冷却です。 工作機械には6つの送り軸があり、4軸リンケージと6軸単動を実現できます。 パワーヘッドは2つあります。 工作機械とパワーヘッドの軸方向を下図に示します。

2. 2軸伝達フィード部の主な構造

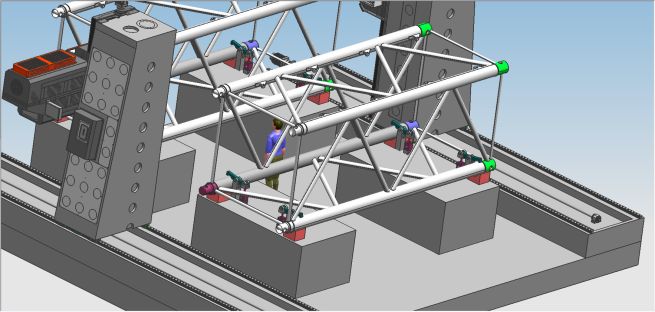

2.2.1 X1/X2軸:コラムは固定ベッドのガイドレールに沿って長手方向に往復運動します。

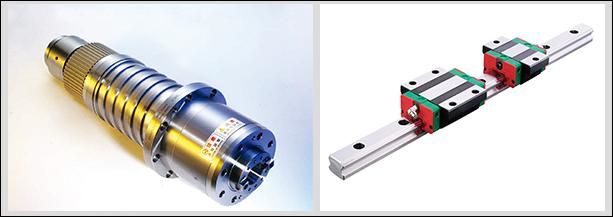

X軸伝動:ACサーボモーターと高精度遊星減速機を使用し、ボールねじ伝動を介して2つの柱を駆動し、X軸の直線運動を実現します。

ガイドレール形状:高強度精密リニアガイドレールを2本配置します。

2.2.2 Y1軸:パワーヘッドとラムはコラムの前面に垂直に設置され、コラムのガイドレールに沿って左右に往復運動します。

Y1軸伝動:ACサーボモーターを使用してボールねじを駆動し、サドルを移動させてY1軸の直線運動を実現します。

ガイドレール形状:4本のリニアガイドレール+ハードレール角ラムの組み合わせ。

2.2.3 Y2軸:パワーヘッドの2番目のラムはコラムの前側に垂直に設置され、コラムのガイドレールに沿って左右に往復運動します。

Y2軸伝動:ACサーボモーターを使用してボールねじを駆動し、サドルを移動させてY2軸の直線運動を実現します。

ガイドレール形状:4本のリニアガイドレール+ハードレール角ラムの組み合わせ。

2.2.4 Z1軸:パワーヘッドスライディングサドルは右コラムの前側に垂直に設置され、コラムガイドレールに沿って上下に往復運動します。

Z1 軸伝動:AC サーボ モーターと高精度遊星減速機を使用してラムを駆動し、ボール ネジを介して移動させ、Z1 軸の直線運動を実現します。

ガイドレール形状:リニアガイドレール2本。

2.2.5 Z2軸:パワーヘッドスライドサドルは右コラムの前側に垂直に設置され、コラムガイドレールに沿って上下に往復運動します。

Z1 軸伝動: AC サーボ モーターと高精度遊星減速機を組み合わせてラムを駆動し、ボール ネジを介して移動させ、Z2 軸の直線運動を実現します。

ガイドレール形状:2本のリニアガイドレール

ボーリング・フライス加工用パワーヘッド(パワーヘッド1、2を含む)は複合角ラムで、移動方向は4本のリニアローラーガイドレールによって案内されます。駆動はACサーボモーターで精密ボールねじ対を駆動します。機械には窒素バランスバーが装備されています。、スクリューとサーボモーターに対する機械ヘッドの支持能力を低減します。Z軸モーターには自動ブレーキ機能があります。停電時には、自動ブレーキがモーター軸をしっかりと保持し、回転しないようにします。作業中、ドリルビットがワークに接触していない場合は高速送り、ドリルビットがワークに接触すると自動的に作業送りに切り替わります。ドリルビットがワークに貫通すると、自動的に高速巻き戻しに切り替わり、ドリルビットの先端がワークを離れて設定位置に達すると、次の穴位置に移動して自動循環を実現します。また、止まり穴加工、フライス加工、面取り、チップブレーキ、自動チップ除去などの機能を実現し、労働生産性を向上させます。

500mmストロークの複合スクエアラムパワーヘッドは、従来のインサートの代わりにリニアガイドを使用して、スクエアラムの剛性を維持しながらガイド精度を大幅に向上させます。

2.3. ワーク油圧締め付け機能

2.4チップの除去と冷却

作業台下部の両側には、スパイラル式とフラットチェーン式のチップコンベアが設置されており、切りくずは2段のスパイラルプレートとチェーンプレートを経て、先端のチップコンベアに自動的に排出され、文明的な生産を実現します。チップコンベアのクーラントタンクには冷却ポンプが内蔵されており、工具の外部冷却に利用することで、工具の性能と寿命を確保し、クーラントはリサイクル可能です。

3. 完全デジタル数値制御システム:

3.1. チップブレーキング機能により、マンマシンインターフェース上でチップブレーキング時間とチップブレーキングサイクルを設定できます。

3.2. ツールリフト機能では、マンマシンインターフェース上でツールリフト距離を設定できます。加工がこの距離に達すると、ツールは急速に上昇し、切削片を排出した後、掘削面まで高速で移動し、自動的にワークに切り替わります。

3.3. 集中操作ボックスとハンドヘルドユニットは数値制御システムを採用し、USBインターフェースとLCD液晶ディスプレイを備えています。プログラミング、保存、表示、通信を容易にするために、操作インターフェースにはマンマシン対話、エラー補正、自動アラームなどの機能が搭載されています。

3.4. 本装置は加工前に穴位置をプレビュー・再検査する機能を備えており、操作が非常に便利です。

4自動潤滑

工作機械の精密リニアガイドレール対、精密ボールねじ対などの高精度運動対には、自動潤滑システムが装備されています。自動潤滑ポンプは圧力油を出力し、定量潤滑油室に油が入ります。油室に油が満たされた後、システム圧力が1.4〜1.75Mpaに上昇すると、システム内の圧力スイッチが閉じ、ポンプが停止し、同時にアンロードバルブがアンロードします。路面の油圧が0.2Mpaを下回ると、定量潤滑装置が潤滑点への充填を開始し、1回の給油を完了します。定量オイルインジェクターの正確な給油とシステム圧力の検出により、給油の信頼性が高く、各運動対の表面に油膜があることが保証され、摩擦と摩耗が低減され、過熱による内部構造の損傷が防止され、工作機械の精度と寿命が確保されます。スライディングガイドレールペアと比較して、この工作機械で使用されるローリングリニアガイドレールペアには、次のような一連の利点があります。

①運動感度が高く、転がりガイドレールの摩擦係数はわずか0.0025〜0.01と小さく、駆動力が大幅に低減され、これは通常の機械の1/10に相当します。 ②動摩擦と静摩擦の差が非常に小さく、追従性能に優れています。つまり、駆動信号と機械動作の時間間隔が非常に短く、数値制御システムの応答速度と感度の向上に役立ちます。

③高速直線運動に適しており、瞬間速度はスライドガイドレールの約10倍です。④隙間のない運動を実現し、機械システムの運動剛性を向上させます。⑤専門メーカーによる製造のため、高精度、優れた汎用性、メンテナンスの容易さを特徴としています。

5軸レーザー検査:

ボスマンの各機械は、英国RENISHAW社のレーザー干渉計によって校正され、ピッチ誤差、バックラッシュ、位置決め精度、繰り返し位置決め精度などを正確に検査・補正し、機械の動的、静的安定性と加工精度を確保しています。 ボールバー検査各機械は英国RENISHAW社のボールバーを使用して、真円精度と機械の幾何学的精度を校正し、同時に円形切削実験を実施して、機械の3D加工精度と円形精度を確保しています。

6工作機械環境:

6.1. 機器の使用環境要件

周囲温度を一定に保つことは、精密機械加工にとって重要な要素です。

(1)使用可能な周囲温度要件は-10℃~35℃であり、周囲温度が20℃のとき湿度は40~75%である必要があります。

(2)工作機械の静的精度を規定範囲内に保つためには、最適な周囲温度は15℃~25℃であり、温度差は

24時間あたり±2°Cを超えないようにしてください。

6.1.2. 電源電圧:3相380V、電圧変動範囲±10%以内、電源周波数:50Hz。

6.1.3. 使用場所の電圧が不安定な場合は、工作機械の正常な動作を確保するために、工作機械に安定化電源を装備する必要があります。

6.1.4. 工作機械には信頼性の高い接地が必要です。接地線は銅線で、線径は10mm²以上、接地抵抗は4Ω未満である必要があります。

6.1.5. 機器の正常な動作性能を確保するために、空気源の圧縮空気が空気源の要件を満たさない場合は、工作機械に設置する必要があります。

空気の前に空気源浄化装置(除湿、脱脂、フィルタリング)一式を追加します。

6.1.6. 工作機械の生産障害や精度低下を防ぐため、直射日光、振動・熱源、高周波発生装置、電気溶接機などから機器を遠ざけてください。

7.T技術的パラメータ:

| モデル | 6025-6Z | |

| 加工ワークサイズ | 長さ×幅×高さ(mm) | 6000×2300×2300 |

| ガントリー最大送り | 幅(mm) | 6800 |

| 作業机のサイズ | 長さ×幅(mm) | 3000*1000 =4 |

| 列の移動 | 列の前後移動量(mm) | 7000 |

| ダブルラムリフトの上下 | ラムの上下ストローク(mm) | 2500 |

| 主軸中心からテーブル面までの距離 | 0~2500mm | |

|

水平ラム型掘削ヘッド パワーヘッド12

| 数量 (2) | 2 |

| スピンドルテーパー | BT50 | |

| 掘削径(mm) | Φ2-Φ60 | |

| タッピング径(mm) | M3-M30 | |

| スピンドル速度(r/min) | 30~5000 | |

| サーボスピンドルモーター出力(kW) | 37*2 | |

| 2つのスピンドル端間の左右の移動距離 | 5800~6800mm | |

| ラムの左右ストローク(mm) | 500 | |

| 双方向測位精度 | 300mm×300mm | ±0.025 |

| 双方向繰り返し位置決め精度 | 300mm×300mm | ±0.02 |

| 工作機械の寸法 | 長さ×幅×高さ(mm) | 図面通り(設計途中で変更がある場合はお知らせいたします) |

| 総重量(t) | 72T | |