アクスル用センタードライブ旋盤

自動車のアクスル技術の分析

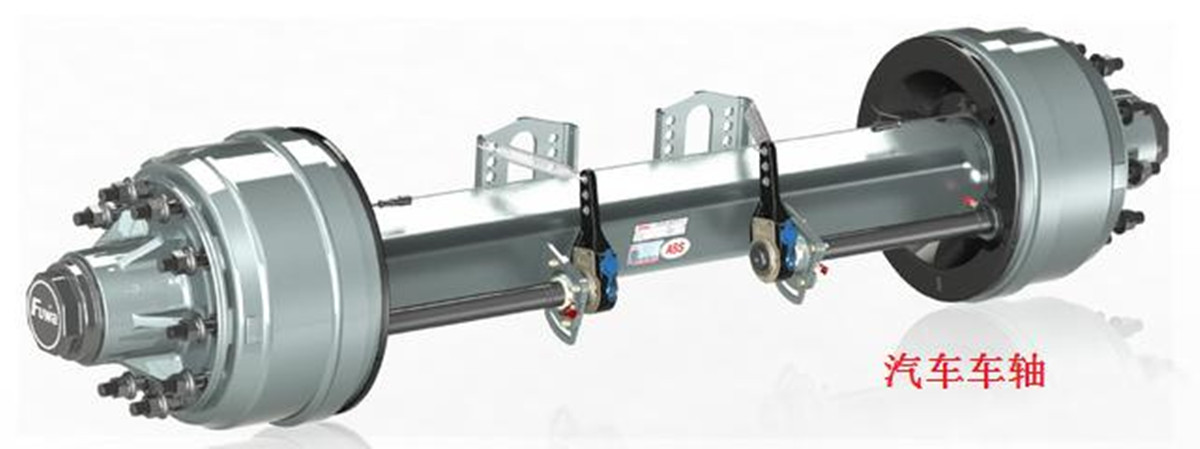

自動車の車軸

足回り(フレーム)の両側に車輪が付いた車軸を総称して自動車の車軸といい、駆動能力を備えた車軸を総称して車軸といいます。両者の主な違いは、車軸(車軸)の真ん中に駆動装置があるかどうかです。本稿では、駆動装置を備えた自動車の車軸を自動車の車軸と呼び、駆動装置を備えていない自動車の車軸を自動車の車軸と呼んで区別して示します。

物流と輸送の需要の高まりに伴い、専門輸送や特殊作業における自動車アクスル、特にトレーラーやセミトレーラーの優位性がますます明らかになり、市場の需要が大幅に増加しています。

この技術はアクスルの加工プロセスを分析し、お客様がより適切なCNCマシンを選択するのに役立ちたいと考えています。

自動車の車軸の分類:

アクスルの種類はブレーキの種類によって異なり、ディスクブレーキアクスル、ドラムブレーキアクスルなどに分かれます。

シャフト直径構造のサイズに応じて、アメリカンアクスル、ジャーマンアクスルに分けられます。等

形状や構造により次のように分類されます。

全体: 中実角管軸、中空角管軸、中空丸軸;

分割ボディ: シャフトヘッド + 中空シャフトチューブ溶接。

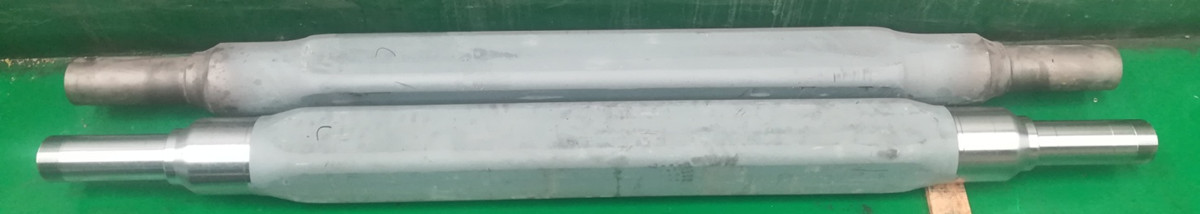

アクスルの加工内容から中実アクスルと中空アクスルは加工設備の選定に関係します。

以下は、アクスル全体(中実と中空、角管と丸管にも分けられます)および分割アクスル(中実と中空軸ヘッド+中空軸管溶接)の製造プロセス、特に機械加工プロセスの分析です。より適切なマシンを選択するために分析されます。

自動車アクスルの製造プロセスと機械:

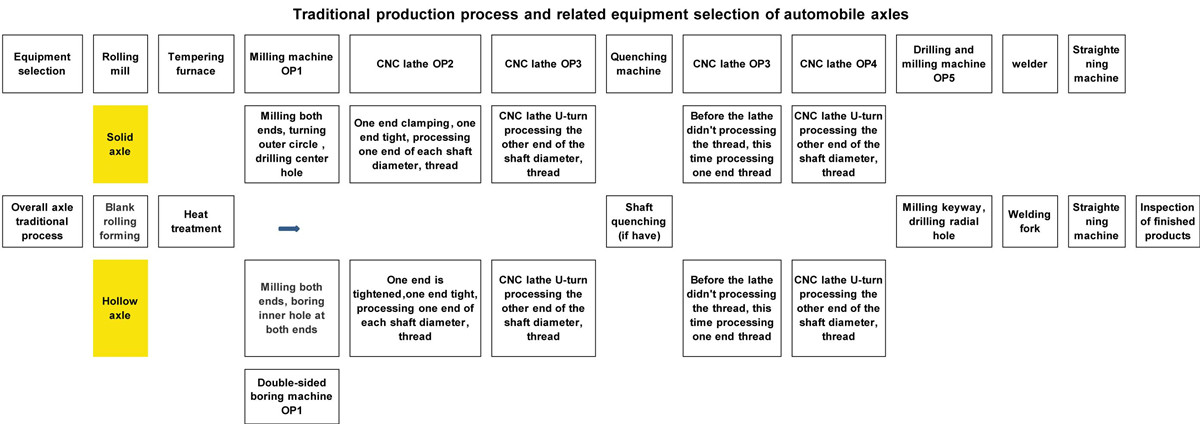

1. アクスル全体の伝統的な製造プロセス:

上記のアクスル製造プロセスから、加工を完了するには少なくとも 3 種類の工作機械が必要です: フライス盤または両面中ぐり盤、CNC 旋盤、ボール盤およびフライス盤、CNC 旋盤を回転させる必要があります (一部の顧客は双頭CNC旋盤を選択しました)。ねじ加工については、軸径が焼入れの場合は焼入れ後に加工します。焼入れがない場合は、OP2 と OP3 で処理され、OP4 と OP5 のシーケンス工作機械は省略されます。

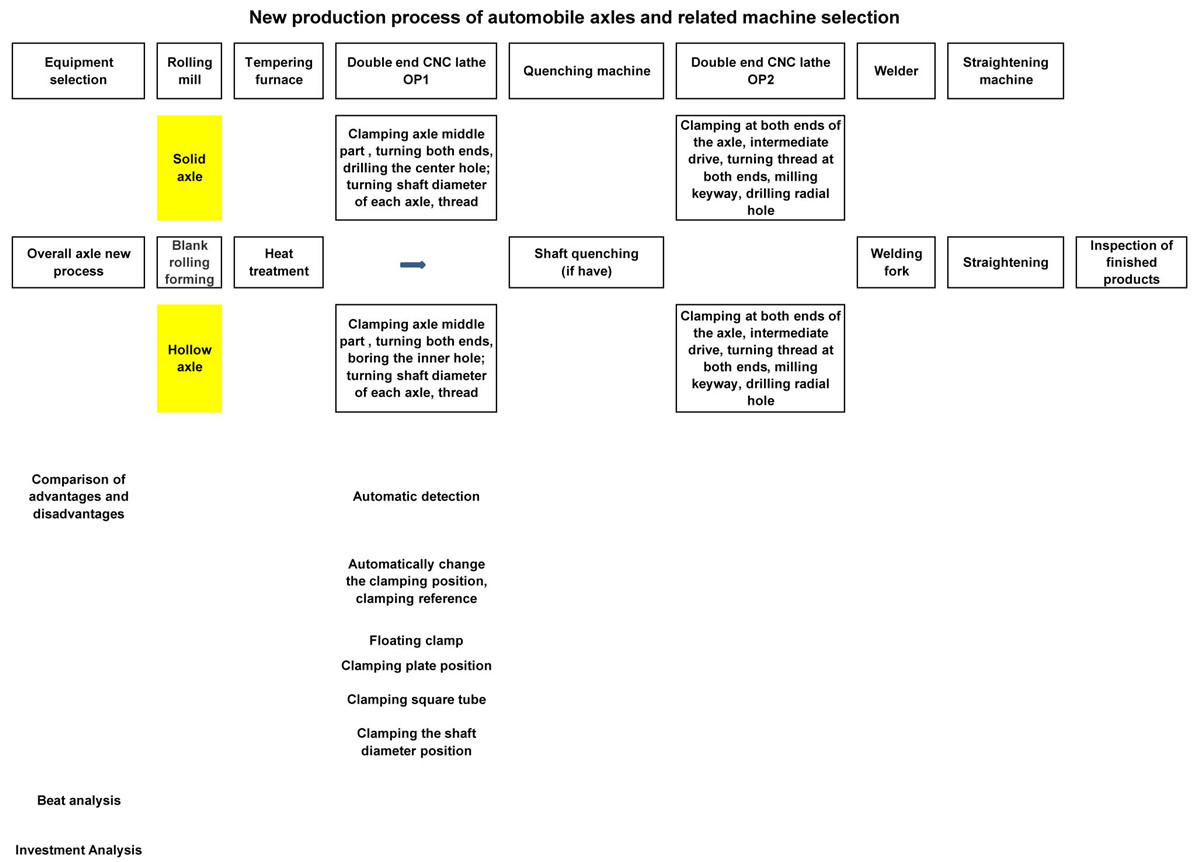

新しい生産プロセスから、機械加工に使用されるフライス盤(中実軸)または両面中ぐり盤(中空軸)に CNC 旋盤を加え、従来の OP1 フライス加工、OP2、OP3 旋削シーケンス、さらには OP5 ドリリングおよびフライス加工に置き換えることができます。両頭CNC旋盤OP1による。

焼入れの必要のない軸径のソリッドアクスルでは、キー溝のフライス加工やラジアル穴の穴あけなど、すべての加工内容を1回のセットアップで完了できます。焼入れの必要のない軸径の中空アクスルでは、自動変換クランプ規格を工作機械内で実現でき、加工内容を1台の工作機械で完結できます。

車軸の加工に両頭軸専用CNC旋盤を選択することで、加工ルートが大幅に短縮され、選択する工作機械の種類と数量も削減されます。

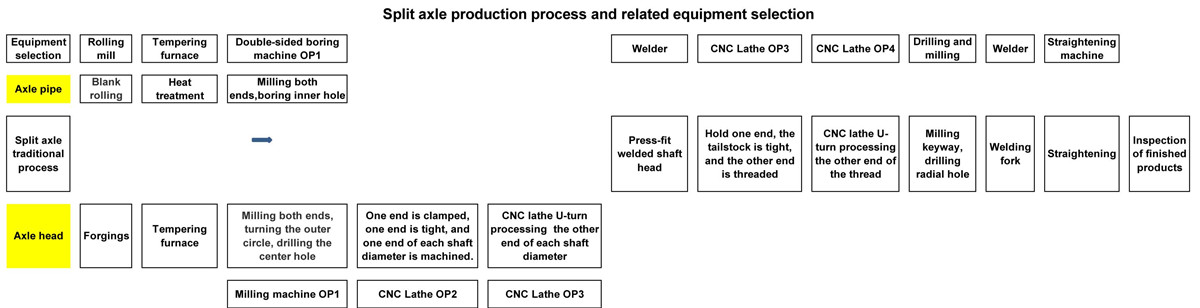

3.スプリットアクスルの製造プロセス:

以上の工程から、溶接前の車軸管の加工設備として両頭CNC旋盤を選択することも可能です。溶接後のアクスルの加工には、両端同時加工、高い加工効率、優れた加工精度を実現した両端アクスル専用のCNC旋盤が第一の選択肢となります。車軸の両端のキー溝とラジアル穴を加工する必要がある場合、後続のキー溝とラジアル穴を一緒に加工するための電動工具ホルダーを機械に装備することもできます。

4.新しいプロセス選択機の利点と特徴:

1) 工程の集中化、ワーククランプ回数の削減、補助加工時間の短縮、両端同時加工技術の採用により、生産効率が大幅に向上します。

2)1回のクランプで両端同時加工により、車軸の加工精度と同軸度が向上します。

3) 生産工程の短縮、生産現場での部品の回転率の低下、現場の利用効率の向上、生産組織と生産管理の向上に貢献します。

4) 高効率の加工設備を採用しているため、搬入出装置や保管装置を備えており、完全自動生産が可能となり、人件費の削減が可能です。

5)ワークを中間位置でクランプするため、クランプが確実で工作機械の切削に必要なトルクが十分にあり、大きな回転加工が可能です。

6) 工作機械には、特に中空アクスルの自動検出装置を装備することができ、加工後のアクスルの均一な厚さを確保できます。

7) 中空アクスルの場合、OP1 シーケンサの両端の内穴が完成すると、従来のお客様は、一端をクランプの上昇に使用し、もう一端を心押し台を使用してワークを締め付けて旋削加工を行うことになりますが、内側の穴が違います。内穴が小さいと締め付け剛性が不足し、上締めトルクが不足して効率の良い切削ができなくなります。

新しい両面旋盤の中空アクスルでは、車両の両端の内穴が終了すると、機械が自動的にクランプ モードに切り替わります。両端でワークを締め付け、中央のドライブでワークを浮かせます。トルクを伝達するため。

8) 油圧クランプワークを内蔵した主軸台は機械のZ方向に移動可能です。お客様は必要に応じて中角管(丸管)内の位置、底板位置、車軸の軸径位置を保持することができます。

5。結論:

上記の状況を考慮すると、自動車の車軸の加工に両端 CNC 旋盤を使用することには、従来のプロセスに比べて大きな利点があります。生産プロセスや機械構造の点で従来の工作機械を置き換えることができる高度な製造技術です。

の中間セクション

6.アクスルのお客様事例

特殊両頭軸CNC旋盤のご紹介

アクスル加工範囲:∮50~200mm、□50~150mm、加工長さ:1000~2800mm

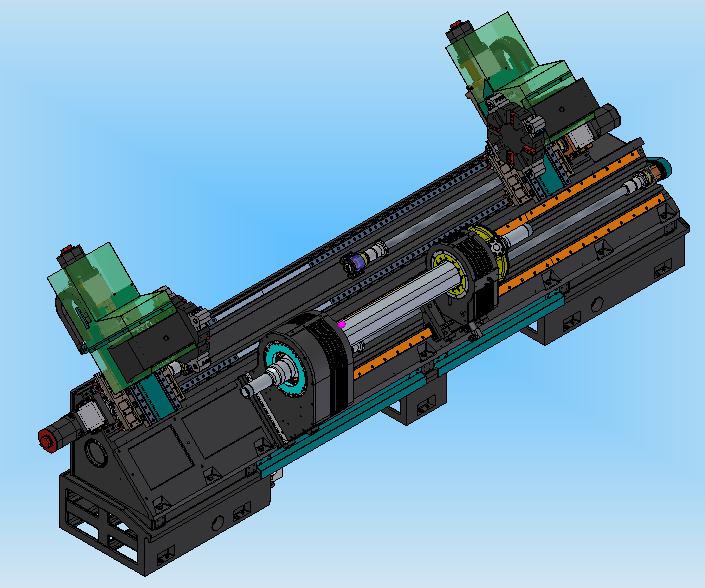

機械の構造と性能の紹介

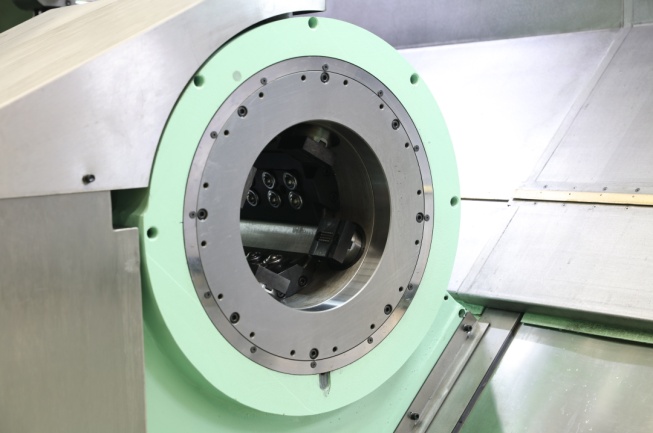

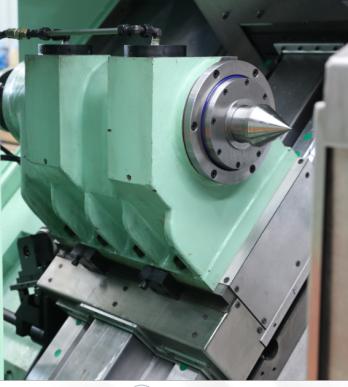

剛性が高く、切りくず排出が容易な45°傾斜ベッドレイアウトを採用した工作機械です。中間駆動クランプ機能を備えた主軸台をベッド中央に配置し、主軸箱の両側に2つの工具ホルダを配置しています。機械の最小クランプ長さは 1200mm、最大加工長さは 2800mm です。転がりガイドを採用し、各サーボ送り軸は高ミュートボールネジを採用し、弾性カップリングが直結されており、騒音が低く、位置決め精度、繰り返し位置決め精度が高いです。

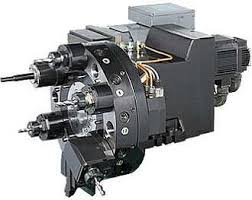

■本機は2チャンネル制御システムを搭載しています。2 つのツール ホルダーをスピンドルに同時にまたは個別にリンクして、部品の両端の同時または順次の加工を完了できます。

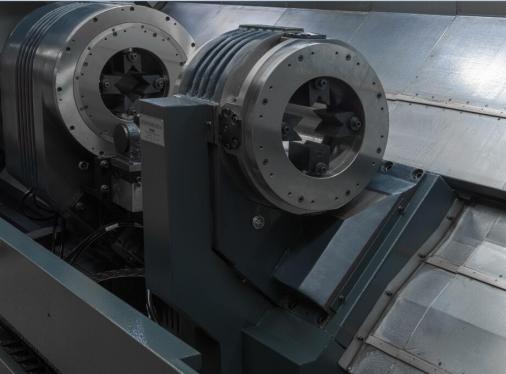

■両主軸台を搭載しています。主軸台はベッドの中央に固定されており、サーボモーターは歯付きベルトを介して主軸に動力を供給します。サブスピンドルボックスは、工作機械の下部ガイドレールにメインスピンドルボックスと同軸で取り付けられ、サーボモーターによって軸方向に移動できるため、部品のロードとアンロードが容易になり、さまざまなクランプを調整するのに便利ですポジション。部品を加工するとき、サブスピンドルベースはマシンレールにロックされます。2 つの主軸台の同軸精度は製造プロセスによって保証されており、その結果、機械加工部品の同心度がより高くなります。

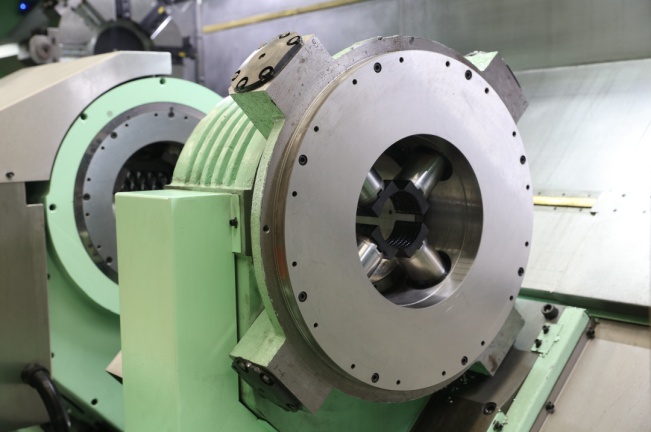

■ヘッドストックはスピンドルシステム、治具、オイル分配システムを一体化しており、コンパクトな構造と確実な動作を実現しています。特定のクランプ直径と主軸台の幅は、お客様のアクスル部品によって決まります。

主軸台は2段のベルトとギアによって減速され、主軸は大きなトルクを出力することができます。主主軸台の左端と副主軸台の右端にそれぞれクランプを設置し、部品のクランプを実現します。主主軸台が部品を回転駆動すると、副主軸台クランプのクランプ部品も主主軸台とともに回転します。

治具には3本のラジアルシリンダ(丸材と角材の両方をクランプする場合は4本)のシリンダが装備されており、油圧によりピストンが往復運動し、ピストンの先端に爪が取り付けられているため自己回転を実現します。パーツのセンタリング。クランプ。部品交換時の爪の交換も素早く簡単に行えます。クランプ力は油圧システムの油圧によって調整されます。部品が加工されると、クランプはメインシャフトとともに回転し、オイル分配システムがクランプにオイルを供給するため、回転中にクランプは十分なクランプ力を発揮します。大きなクランプ力と大きな爪ストロークが特長のクランプです。

■お客様の中空アクスル加工後の肉厚均一の問題を解決するために、自動ワーク検査装置を搭載することが可能です。車軸のクランプが完了すると、ワークはプローブの伸長を自動的に検出し、ワークの位置を測定します。測定が完了すると、デバイスは密閉空間に格納されます。

中空アクスルのさまざまな加工プロセスに対して、ベアリング位置をクランプ基準として使用する場合、自動クランプとクランプを備えた機械構造を選択でき、プログラム可能な心押し台が主軸ヘッドと補助主軸ヘッドの両側に装備されており、要求に応じることができます。 1 台のマシンの要件。一度に 2 つのステップの処理を完了することが期待されます。同時に、自動ロードおよびアンロードの各部分の選択肢がより多く、より適切なものになります。

■左右のツールホルダには通常の回転ツールホルダまたは電動タレットが装着可能です。穴あけ・フライス加工機能を備えており、主要部品の穴あけ・フライス加工を完了できます。

■全密閉型工作機械で、自動給油装置、自動切りくず除去装置(前面)を装備しています。優れた保護性能、美しい外観、簡単な操作、便利なメンテナンスを備えています。

■機械の詳細な仕様と構成は、アクスルの要件と顧客の要件に応じて決定されるため、ここでは繰り返しません。

ご清聴ありがとうございました!