BOSM - 横型カウンタードリリングおよびボーリングマシン

1. 機器の使用:

BOSM 水平カウンター ドリリングおよびボーリング マシンは、貴社がタワー クレーン キャップを加工するための特別なマシンです。横ドリリングパワーヘッドとボーリングパワーヘッドを2セット装備しており、有効ストローク範囲内でワークのドリリング、フライス加工、ボーリング加工を実現します。切断などの加工において、装置の位置決め速度が速く、加工精度が高く、加工効率が高い。

2. 装置構造の特徴:

2. 1. の主なコンポーネント機械

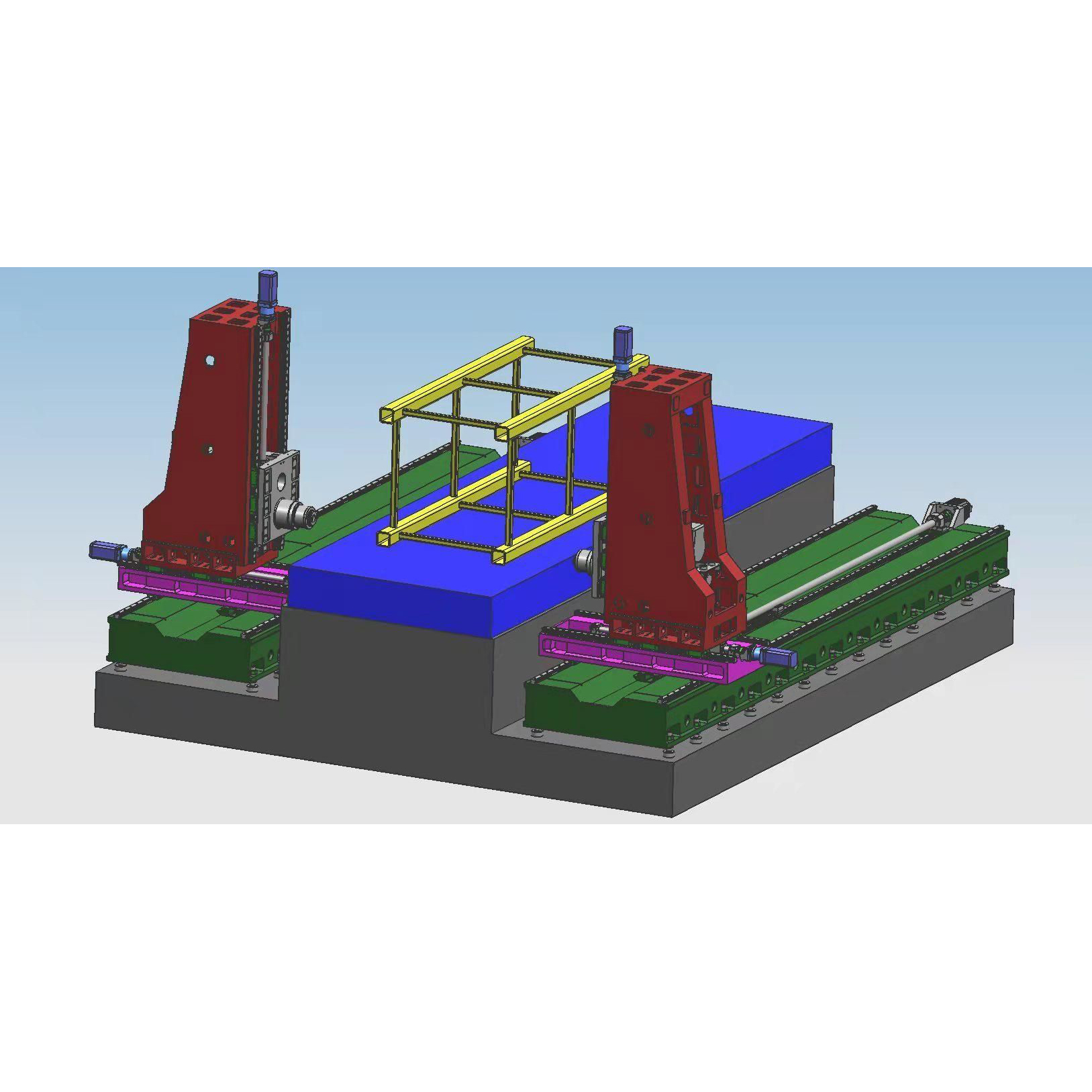

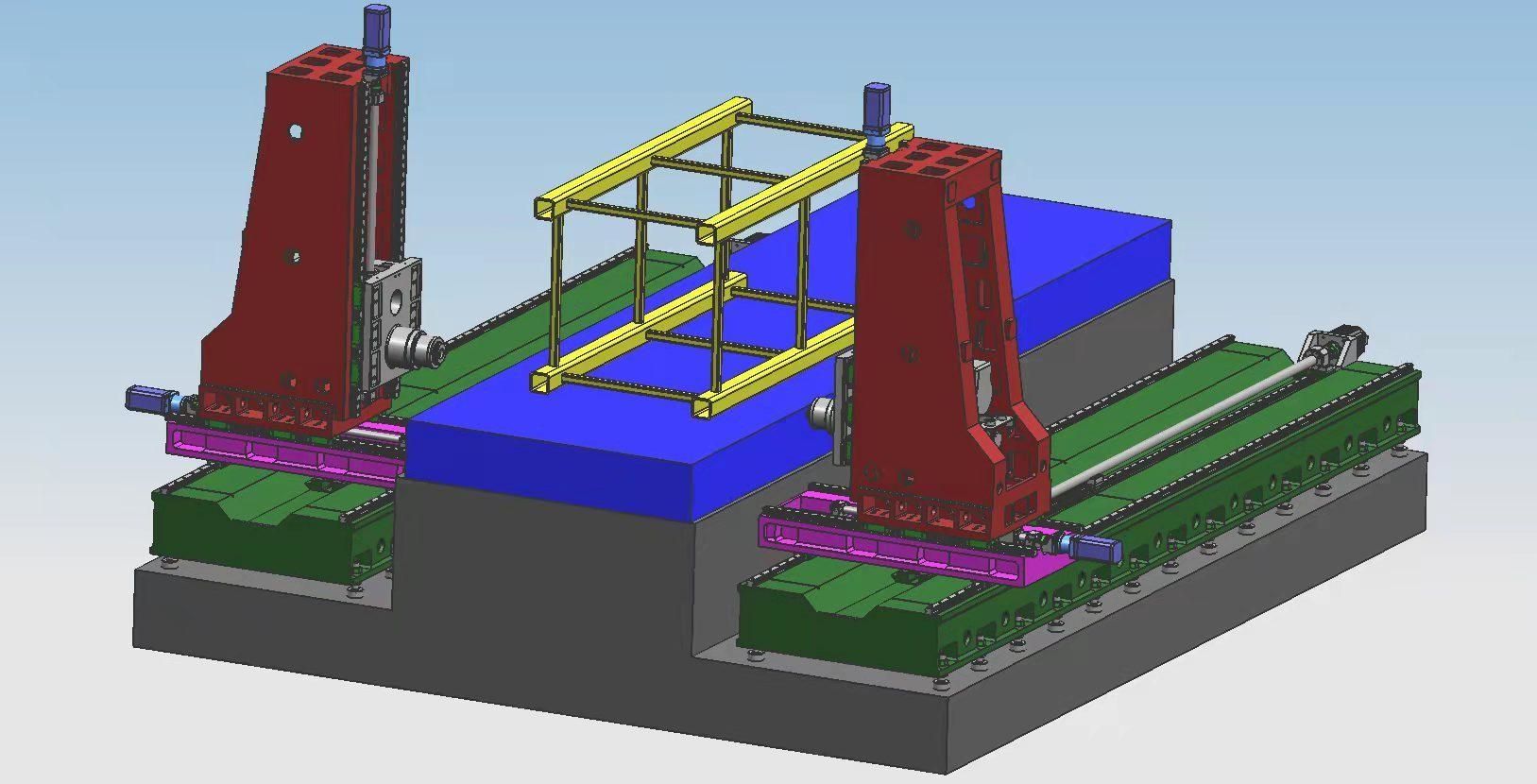

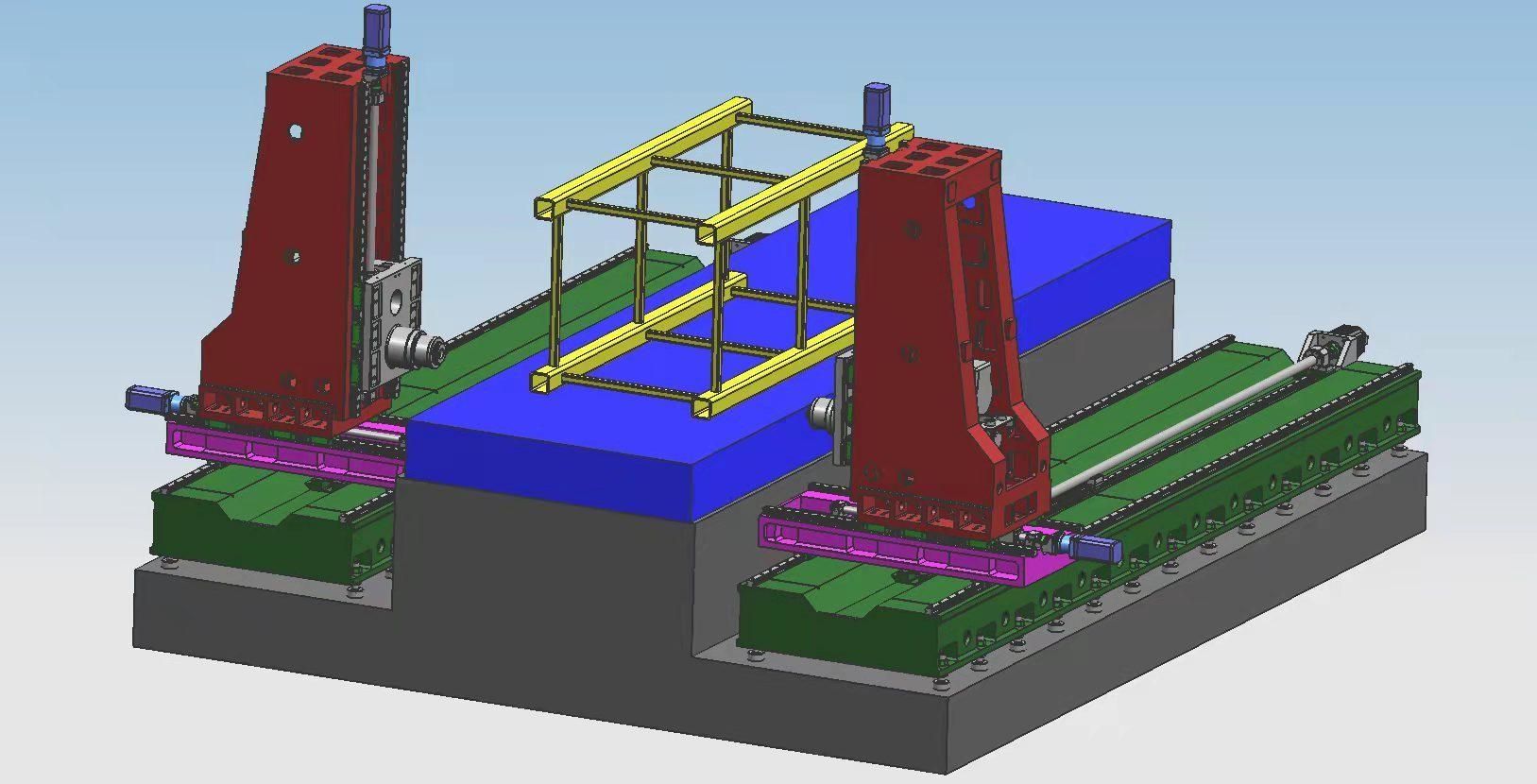

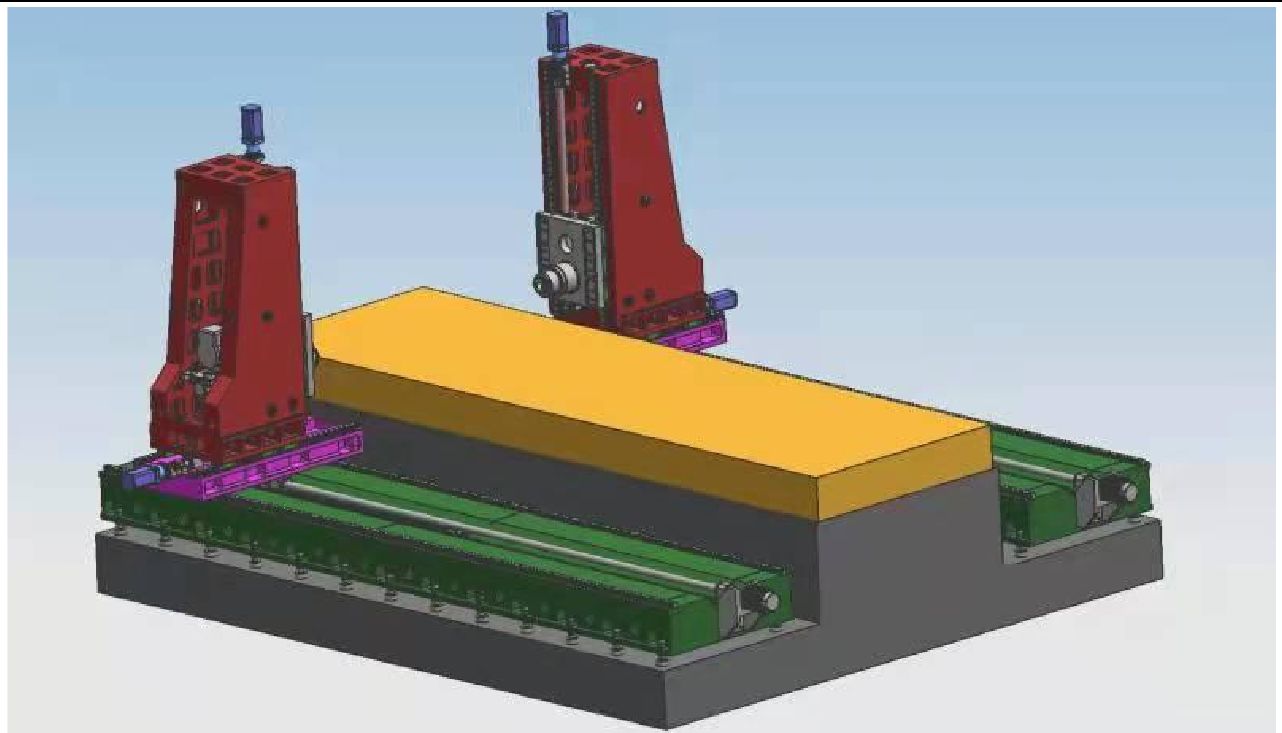

機械の主要コンポーネント:ベッド、作業台、左右のコラム、サドル、ラムなど、主要部品は樹脂砂型成形、高品質ねずみ鋳鉄250鋳物で作られ、熱砂ピットで焼鈍→振動時効→高温炉中焼鈍→振動時効→荒加工→振動時効→炉中焼鈍→振動時効→仕上げという工程を経て部品の負応力を完全に除去し、部品の性能を安定させます。装置の作業台は固定されており、両側のパワーヘッドはベースの前後方向に移動できます。穴あけ、中ぐり、皿穴加工、タッピングなどの機能を備えています。工具の冷却方式は内部冷却と外部冷却です。この機械には 5 つの送り軸、2 つのカッティング パワー ヘッドが含まれており、同時に 5 つの軸と同期することも、単動にすることもできます。機械とパワーヘッドの軸方向は下図のとおりです。

2. 2 アキシャルトランスミッションフィード部の主な構造

2.2.1 X 軸: パワーヘッドはベースのガイド レールに沿って横方向に往復運動します。

X1 軸駆動: AC サーボモーターと高精度遊星減速機を使用して、ボールねじドライブを介してパワーヘッドを駆動し、X 軸の直線運動を実現します。

X2軸伝達:ACサーボモータと高精度遊星減速機を使用し、ボールネジ伝達によりパワーヘッドを駆動し、X軸の直線運動を実現します。

ガイドレール形状:幅広のベースに高強度精密リニアガイドレールを2本重ねて配置しています。

2.2 Y1 軸: パワーヘッドがコラム上を上下に往復運動します。

Y1軸駆動:ボールネジを介して駆動するACサーボモーターを採用し、Y1軸の直線運動を実現します。ガイドレール形状:45形リニアガイドレール4本。

2.2.3 Y2 軸: パワーヘッドがコラム上で上下に往復運動します。

Y2軸伝達:ACサーボモータを使用してボールネジを駆動し、Y1軸の直線運動を実現します。

ガイドレール形状:45形リニアガイドレール4本。

2.2.4 Z1 軸: パワーヘッドがサドル上で前後に往復運動します。

Z1軸伝達:ACサーボモーターと高精度遊星減速機を使用し、ボールネジを介して駆動し、Z1軸の直線運動を実現します。

2.2.5 Z2 軸: パワーヘッドがサドル上で前後に往復運動します。

Z2軸伝達:ACサーボモータと高精度遊星減速機を使用し、ボールネジを介してZ2軸の直線運動を実現します。

2.3. 切りくずの除去と冷却

作業台の下の両側にフラットチェーンチップコンベアが設置されており、鉄粉は最後部のチップコンベアに排出され、文明生産を実現します。チップコンベアのクーラントタンクには冷却ポンプがあり、ツールの内部冷却+外部冷却に使用して、ツールの性能と耐用年数を確保でき、クーラントはリサイクルできます。

3。フルデジタル数値制御システム:

3.1.チップブレーク機能により、マンマシンインターフェース上でチップブレーク時間とチップブレーク周期を設定できます。

3.2.工具昇降機能により、マンマシンインターフェース上で工具昇降距離を設定できます。距離に達すると、ツールが素早く持ち上げられ、切りくずが捨てられ、穴あけ面まで早送りされ、自動的に作業に変換されます。

3.2.集中操作コントロールボックスとハンドヘルドユニットは数値制御システムを採用し、USBインターフェースとLCD液晶ディスプレイを装備しています。プログラミング、保存、表示、通信を容易にするために、操作インターフェイスにはマンマシン対話、誤差補正、自動アラームなどの機能が備わっています。

3.2.. この装置には、加工前に穴の位置をプレビューおよび再検査する機能があり、操作は非常に便利です。

4。自動給油

機械精密リニアガイドレールペア、精密ボールネジペア、その他の高精度モーションペアには自動潤滑システムが装備されています。自動給油ポンプから圧油が吐出され、定量給油装置の油室に油が入ります。油室に油が満たされ、システム圧力が1.4~1.75Mpaまで上昇すると、システム内の圧力スイッチが閉じ、ポンプが停止し、同時にアンロードバルブがアンロードされます。路面の油圧が0.2Mpaを下回ると定量給油器が給油点への充填を開始し、1回の給油が完了します。定量オイラーによって正確な量のオイルが供給され、システム圧力を検出できるため、オイル供給の信頼性が高く、各運動学的ペアの表面に確実に油膜が形成されるため、摩擦と摩耗が軽減され、損傷が防止されます。過熱による内部構造の損傷。 、機械の精度と寿命を確保するため。

5. 機械使用環境:

電源:三相AC380V±10%、50Hz±1 周囲温度:-10°~45°

6。受け入れ基準:

JB/T10051-1999「金属切断機の油圧システムに関する一般技術仕様」

7。技術的パラメータ:

| モデル | 2050-5Z | |

| 最大加工ワークサイズ | 長さ×幅×高さ (mm) | 5000×2000×1500 |

| 作業机のサイズ | 長さ×幅 (mm) | 5000*2000 |

| パワーヘッドベース方向移動 | 前後移動(mm) | 5000 |

| パワーヘッド上下 | ラム上下ストローク(mm) | 1500 |

|

横型ラム型ドリリングパワーヘッド パワーヘッド 1 2 | 数量(2個) | 2 |

| スピンドルテーパ | BT50 | |

| 穴あけ径(mm) | Φ2~Φ60 | |

| タッピング径(mm) | M3-M30 | |

| 主軸回転速度(r/min) | 30~3000 | |

| サーボスピンドルモーター出力(kw) | 22*2 | |

| 左右移動量(mm) | 600 | |

| 双方向測位精度 | 300mm*300mm | ±0.025 |

| 双方向リピート位置決め精度 | 300mm*300mm | ±0.02 |