BOSM-12010対向ヘッド中ぐりフライス盤

1. の使用機械 :

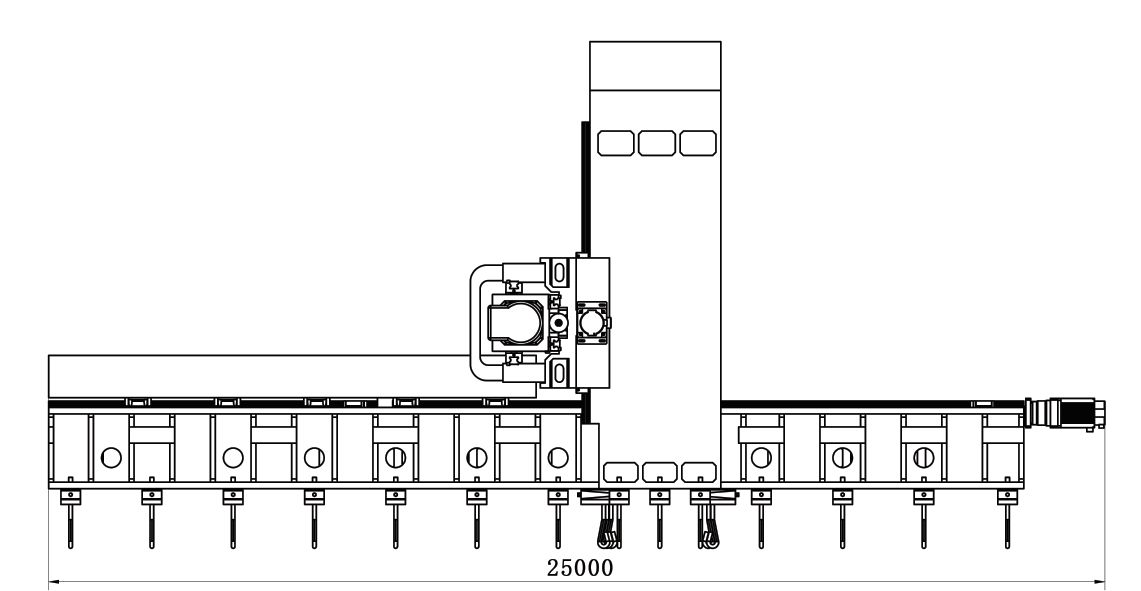

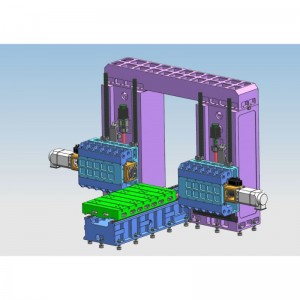

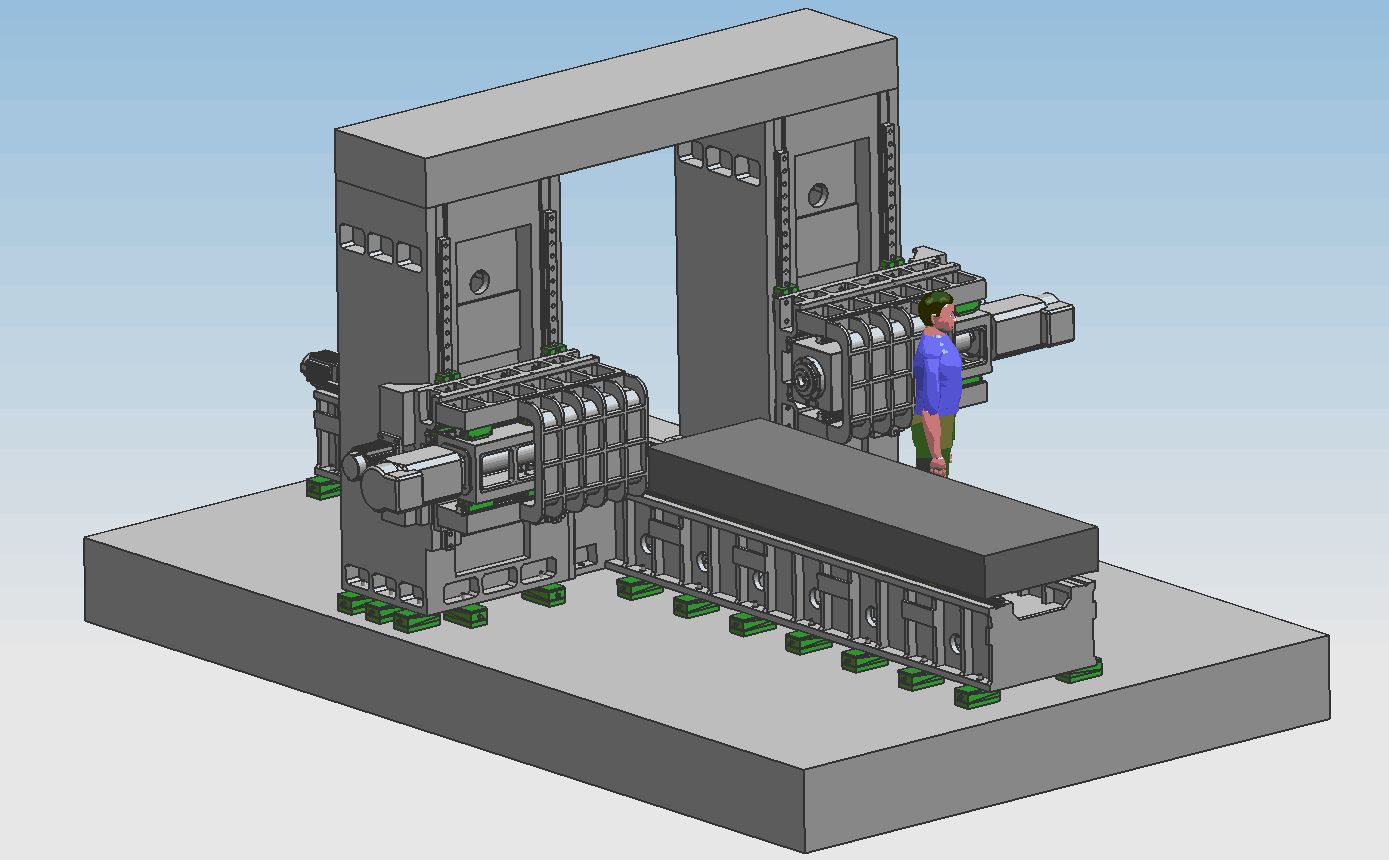

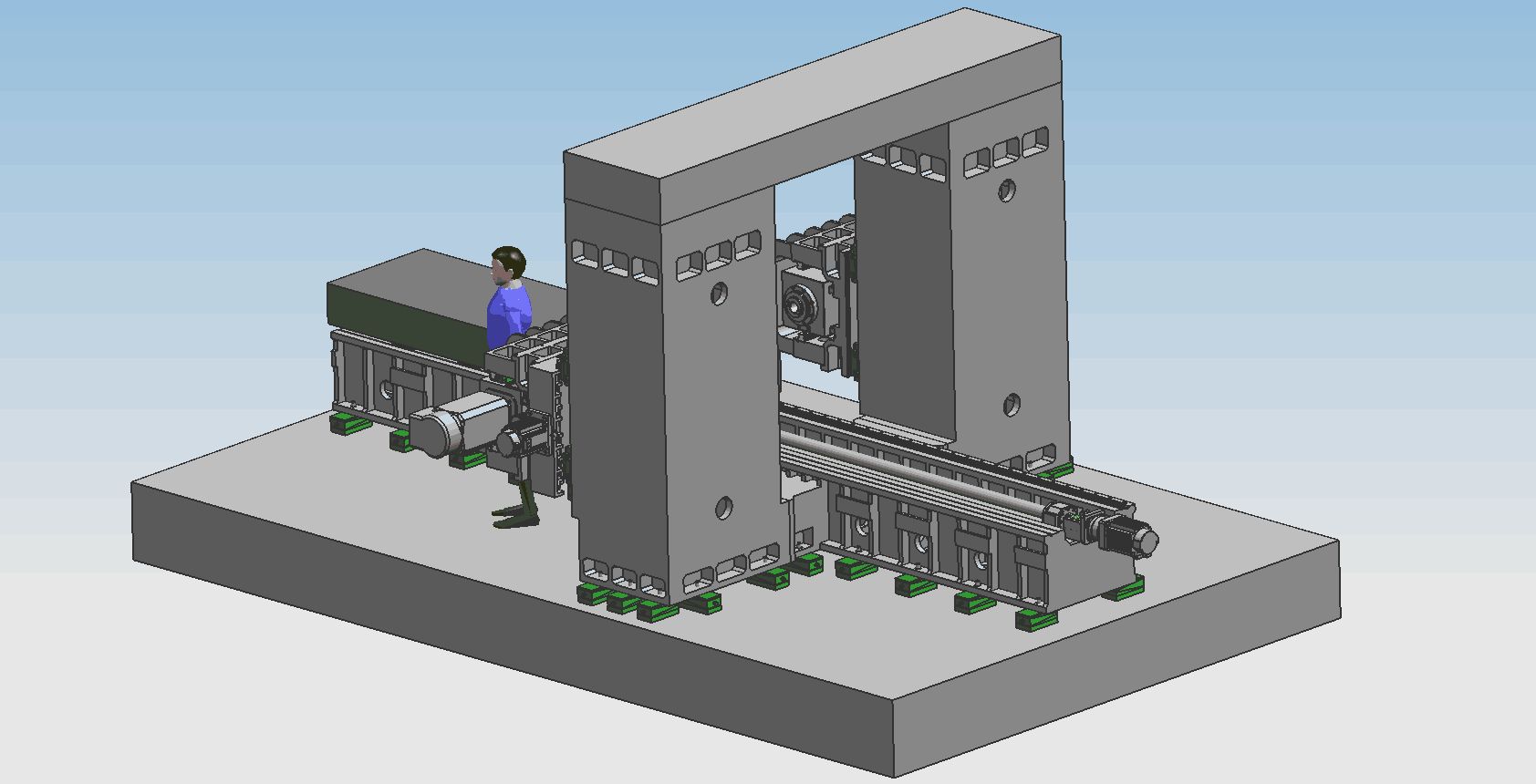

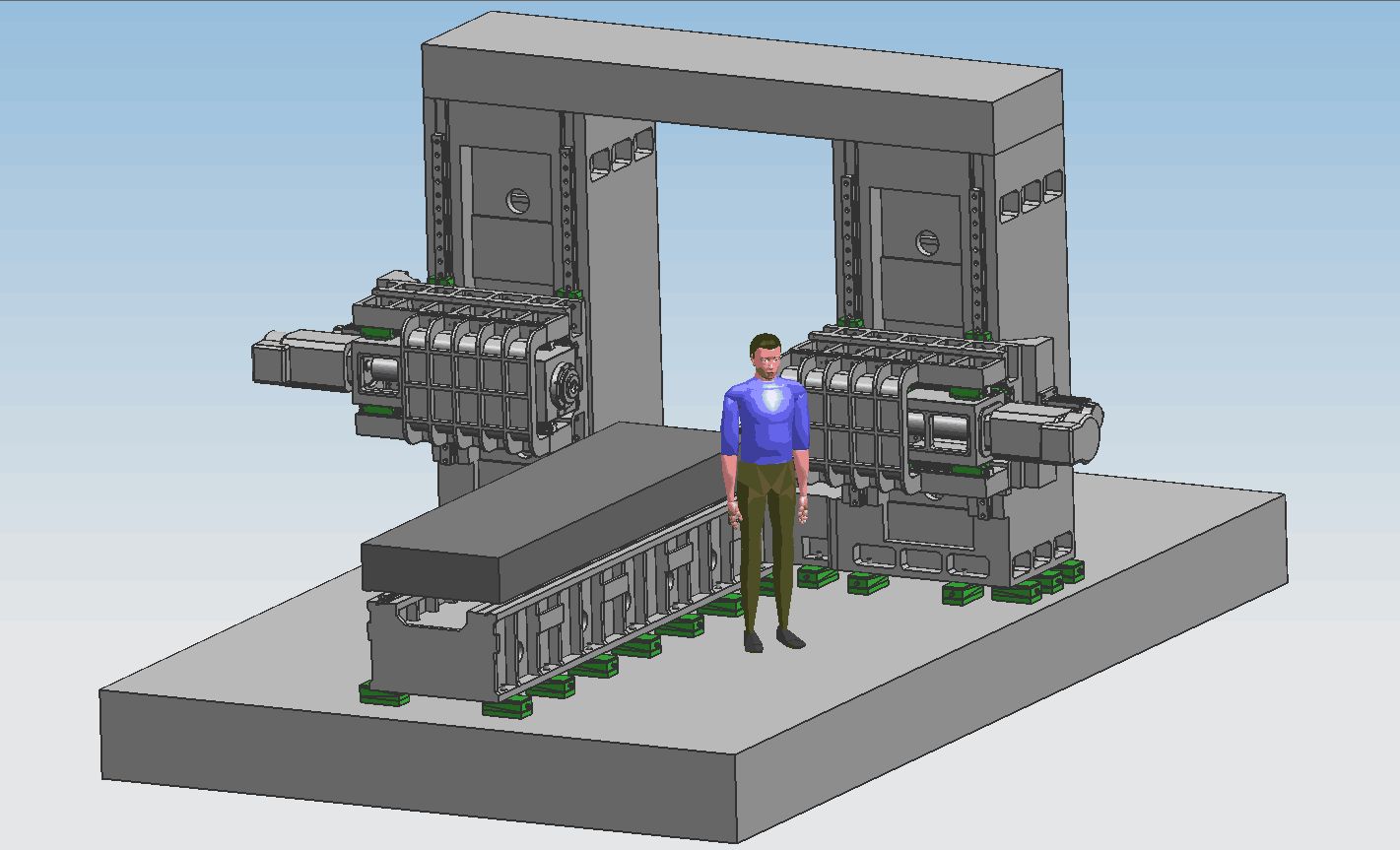

BOSM- 12000* 1000 固定ビーム CNC ガントリー二柱式ヘッドツーヘッドボーリングおよびフライス盤は、掘削機のアーム/スティックを加工するための特別な工作機械です。ピローは、ワークピースの迅速な加工を実現できます。有効ストローク範囲内でワークピースの穴あけ、フライス加工、穴あけが可能です。ワークピースはその場で一度に加工できます(二次クランプは必要ありません)。ロードおよびアンロード速度が向上します。が速く、位置決め速度も速く、処理精度も高い。高い、高い処理効率。

2.機械構造特徴:

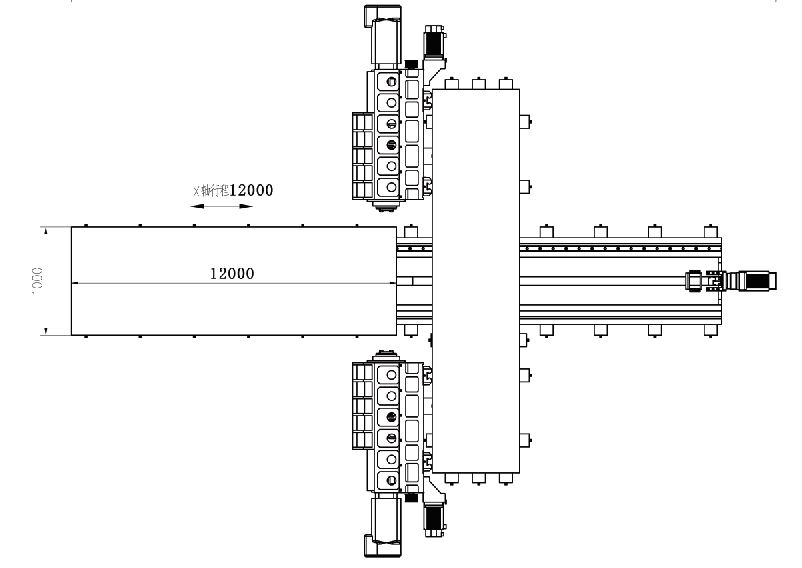

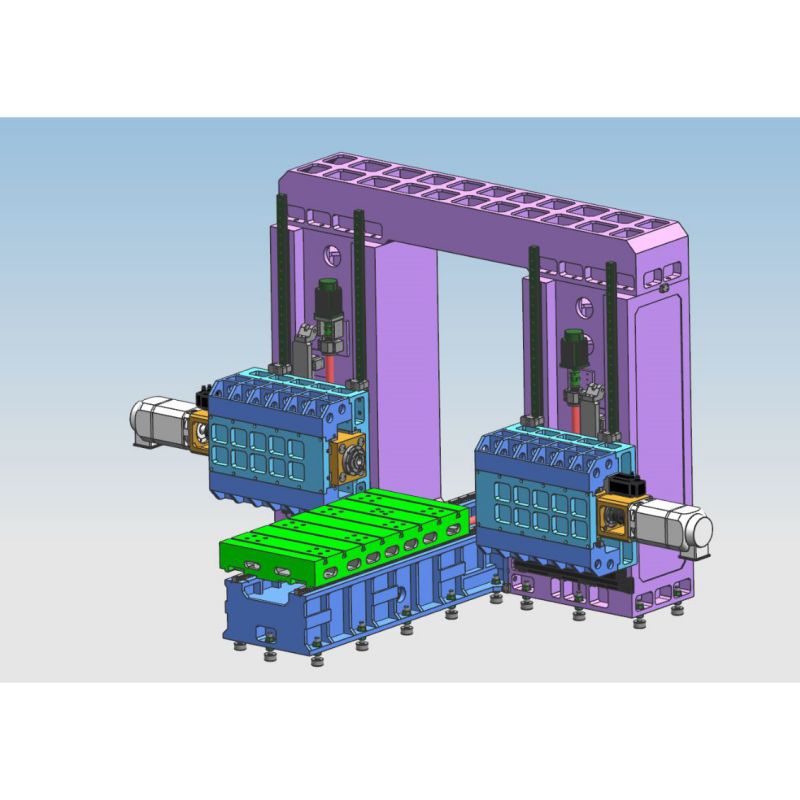

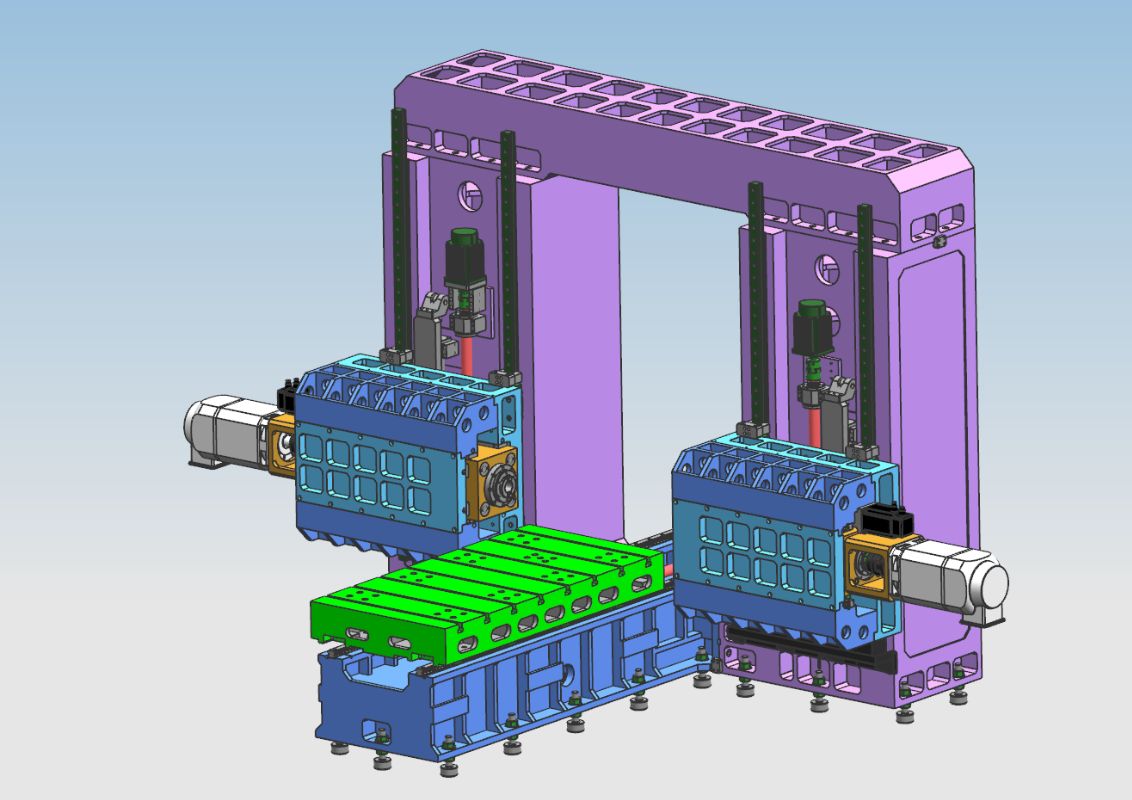

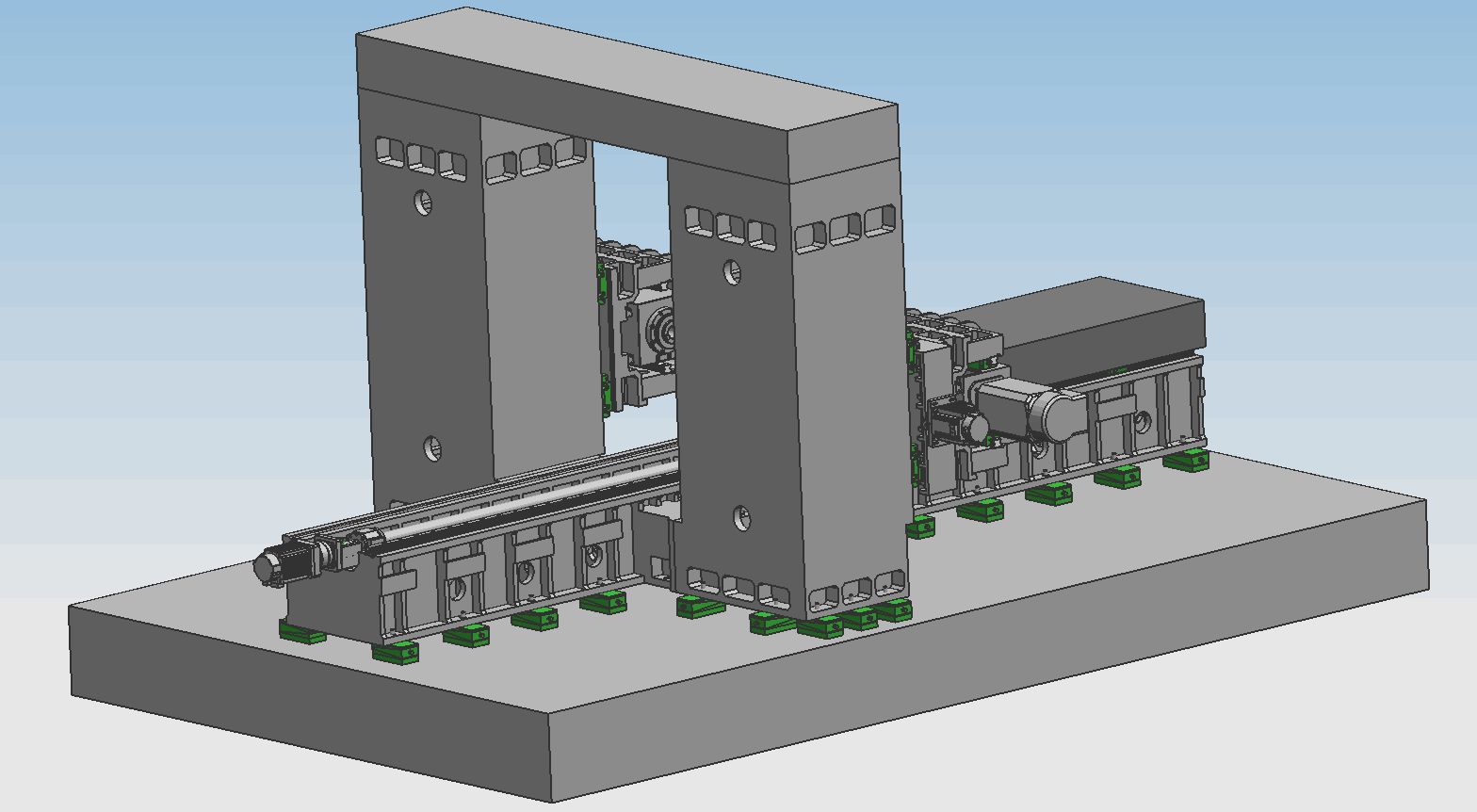

工作機械の主要コンポーネント: ベッド、作業台、左右のコラム、ビーム、ガントリー接続ビーム、サドル、ラムなど。大型部品は樹脂砂型成形、高品質ねずみ鋳鉄 250 鋳造、熱間焼きなましで作られています。砂場→振動時効→熱処理 炉焼鈍→振動時効→荒加工→振動時効→熱間炉焼鈍→振動時効→仕上げ 部品の負応力を完全に排除し、部品の性能を安定に保ちます。固定ベッド、左右の支柱、ガントリー、作業台が可動します。フライス加工、中ぐり加工、穴あけ加工、皿穴加工、タッピング加工などの機能を持ちます。工具の冷却方式は外部冷却です。工作機械には送り軸が5軸あり、4軸リンケージと5軸単動を実現できます。パワーヘッドは2つあります。工作機械の軸とパワーヘッドは下図のようになります。

2.1.アキシャルトランスミッションフィード部の主な構造

2.1.1.X軸:作業台は固定ベッドのガイドレールに沿って横方向に往復運動します。

X 1 軸駆動: AC サーボモーターと高精度遊星減速機をボールネジで駆動し、ワークベンチの動きを駆動して X 軸の直線運動を実現します。

ガイドレール形状:高強度精密リニアガイドレールを2本重ねます。

2.1.2 Z1 軸:パワーヘッドとサドルはコラム前部に立設されており、コラムガイドレールに沿って上下に往復運動します。

Z1 軸伝達: AC サーボモーターと同期ホイールを使用してボールネジを駆動し、サドルを駆動して Z 軸の直線運動を実現します。

2.1.3 Z2 軸:パワーヘッドとサドルはコラム前部に立設されており、コラムガイドレールに沿って上下に往復運動します。

Z2 軸伝達: AC サーボモーターと同期ホイールを使用してボールネジを駆動し、サドルを駆動し、Z 軸の直線運動を実現します。

2.1.4 Y1 軸:パワーヘッドサドルは右コラム前方に垂直に設置され、コラムガイドレールに沿って左右に往復運動します。

Y1 軸伝達: AC サーボ モーターと高精度遊星減速機を使用してラムを駆動し、ボールねじを介して移動し、Y1 軸の直線運動を実現します。

2.1.5 Y2 軸:パワーヘッドサドルは右コラム前方に立設され、コラムガイドレールに沿って左右に往復運動します。

Y2 軸伝達: AC サーボ モーターと高精度遊星減速機を使用してラムを駆動し、ボールねじを介して移動し、Y2 軸の直線運動を実現します。

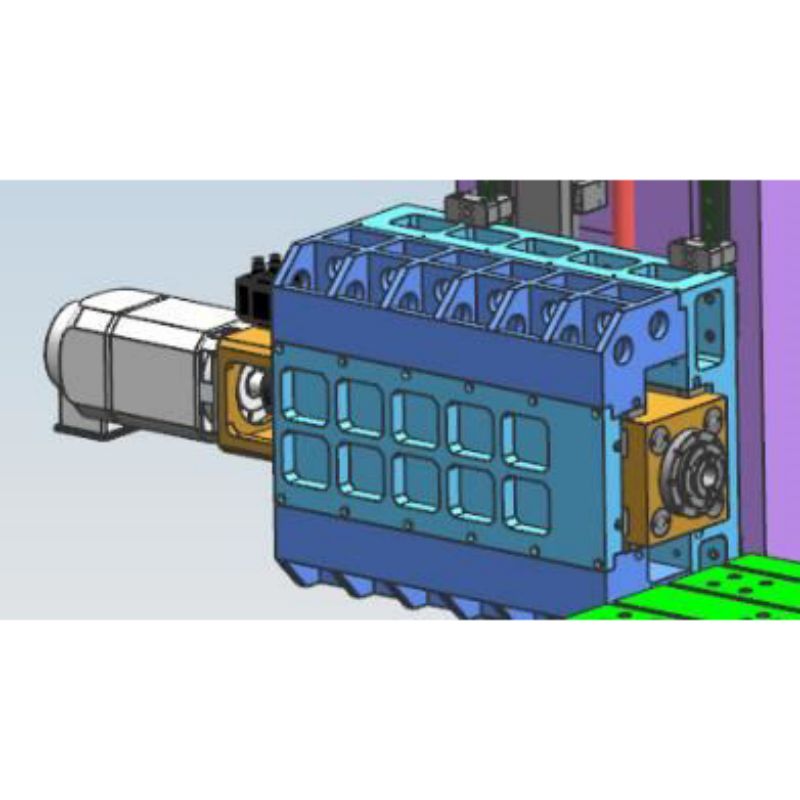

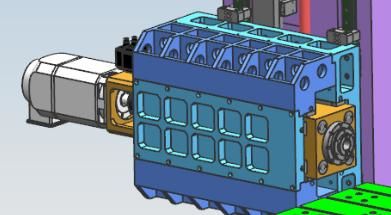

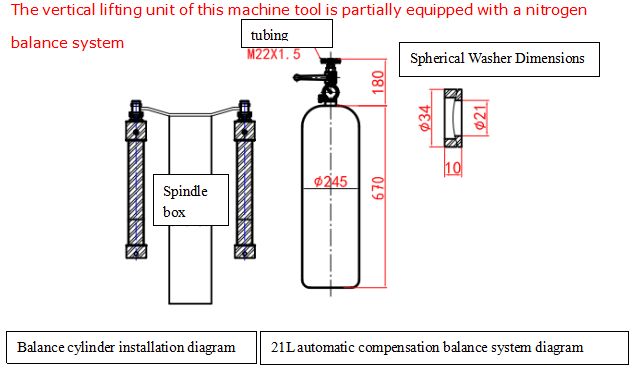

2.2.ドリリングおよびフライス加工パワーヘッド (パワーヘッド 1 および 2 を含む) の移動方向は、角型ラム構造、最先端のワイヤーとハードの組み合わせガイド レール方式を採用し、ハード レールは強力なサポート、4 リニア ローラー ガイド レールで囲まれています。ペアはガイドされ、駆動はACサーボモーターを採用しています。同期ベルト(i=2)と精密ボールネジトランスミッションを駆動し、パワーヘッドはサーボモーターを採用し、同期ベルトと同期ホイールを介して減速し、頑丈な精度によって誘導されます。ガイドレールペア、垂直ボールネジを回転駆動し、パワーヘッドの上下垂直移動を実現し、ネジとサーボモーターのミシンヘッドの支持力を低減する窒素バランスバーを装備しています。 Z軸モーターには自動ブレーキ機能が付いています。停電時には自動ブレーキがモーター軸をしっかりと保持します。 、回転できなくなります。作業中、ドリルビットがワークピースに触れていないときは、ドリルビットは急速に送ります。ドリルビットがワークに接触すると、自動的に加工送りに切り替わります。ドリルビットがワークピースを貫通すると、自動的に高速巻き戻しに切り替わります。ドリル先端がワークから離れて設定位置に到達すると、ワークテーブルが次の穴位置に移動して自動循環を実現します。パワーヘッドはワイヤーとハードレールの組み合わせを採用しており、装置の走行速度を確保するだけでなく、装置の剛性も大幅に向上します。また、止まり穴穴あけ、フライス加工、面取り、切りくず破壊、自動切りくず除去などの機能を実現でき、労働生産性が向上します。

(左パワーヘッド)

2.3.切りくず除去と冷却

作業台下の両側にスパイラルチェーンとフラットチェーンのチップコンベアが設置されており、スパイラルプレートとチェーンプレートの2段を経て最後尾のチップコンベアへチップを自動排出することで文明生産を実現しています。チップコンベアのクーラントタンクには冷却ポンプがあり、ドリルビットの穴あけ性能と寿命を確保するためにツールの外部冷却に使用でき、クーラントはリサイクルできます。

3.フルデジタル数値制御システム:

3.1.チップブレーク機能により、マンマシンインターフェース上でチップブレーク時間とチップブレーク周期を設定できます。

3.2。ツール昇降機能により、マンマシンインターフェース上でツール昇降高さを設定できます。穴あけがこの高さに達すると、ドリルビットがワークピースの上部まで素早く持ち上げられ、その後切りくずが捨てられ、穴あけ面まで早送りされて自動的に加工に変換されます。

3.3。集中操作コントロールボックスとハンドヘルドユニットは数値制御システムを採用し、USBインターフェースとLCD液晶ディスプレイを装備しています。プログラミング、保存、表示、通信を容易にするために、操作インターフェイスにはマンマシン対話、誤差補正、自動アラームなどの機能が備わっています。

3.4。加工前に穴位置をプレビュー、再検査する機能があり、操作が非常に便利です。

4。自動給油

工作機械の精密リニアガイドレールペア、精密ボールネジペア、その他の高精度モーションペアには自動潤滑システムが装備されています。自動給油ポンプから圧油が吐出され、定量給油装置の油室に油が入ります。油室に油が充填され、システム圧力が1.4~1.75Mpaまで上昇すると、システム内の圧力スイッチが閉じ、ポンプが停止し、同時にアンロードバルブがアンロードされます。路面の油圧が0.2Mpaを下回ると定量給油器が給油点への充填を開始し、1回の給油が完了します。定量オイル インジェクターの正確なオイル供給とシステム圧力の検出により、オイル供給の信頼性が高まり、各運動学的ペアの表面に確実に油膜が形成され、摩擦と摩耗が軽減され、損傷が防止されます。過熱による内部構造の異常。 、工作機械の精度と寿命を確保します。スライド ガイド レールのペアと比較して、この工作機械で使用される転がりリニア ガイド レールのペアには、次のような一連の利点があります。

①動作感度が高く、転がり案内レールの摩擦係数は0.0025~0.01と小さく、駆動力は通常の機械の1/10と大幅に低減されます。

② 動摩擦力と静摩擦力の差が非常に小さく、追従性に優れています。つまり、駆動信号から機械動作までの時間間隔が極めて短いため、応答速度や感度の向上につながります。数値制御システム。

③高速直線運動に適しており、瞬時速度は滑りガイドレールに比べて約10倍です。

④ギャップレス動作を実現し、機械系の動作剛性を向上させることができます。

⑤専門メーカーが製造しているため、精度が高く、汎用性が高く、メンテナンスも容易です。

5。機械使用環境:

電源:三相AC380V±10%、50Hz±1 周囲温度:0°~45°

五、主な技術パラメータ:

6。技術的パラメータ

| モデル | BOSM12010 | |

| 最大加工ワークサイズ | 長さ×幅×高さ(mm) | 12000×1000×1500 |

| 最大カッター径 | 200mm | |

| ガントリー最大送り量 | 幅(mm) | 1300 |

| 作業机のサイズ | 長さ×幅 (mm) | 12000*1000 |

|

横型ラム型ドリリングヘッド パワーヘッドワンツー

| 数量(2) | 2 |

| スピンドルテーパ | BT50 | |

| 穴あけ径(mm) | Φ2~Φ60 | |

| タッピング径(mm) | M3-M30 | |

| 主軸回転速度(r/min) | 30~6000 | |

| サーボスピンドルモーター出力(kw) | 37 | |

| テーブル中心から主軸先端までの距離(mm) | 150-650 | |

| ラム1本の左右ストローク(mm) | 500 | |

| ラム中心とテーブル平面間の距離(mm) | 200-1700 | |

| ラム上下ストローク(mm) | 1500 | |

| 再現性 | 300mm*300mm | ±0.02 |

| 工作機械の寸法 | 長さ×幅×高さ(mm) | 図面によると |

| 総重量(t) | (約)62 | |

上記のパラメータは予備的な設計パラメータです。実際の設計においては、貴社の加工部品の要件を満たすために、ワークの加工要件や工作機械の設計要件に応じて変更が生じる場合があります。