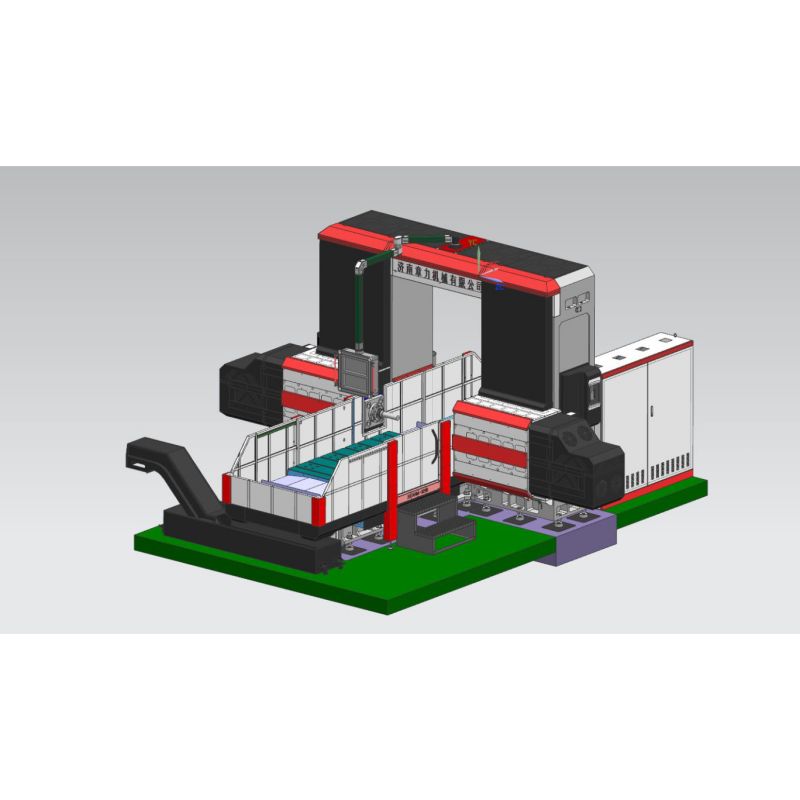

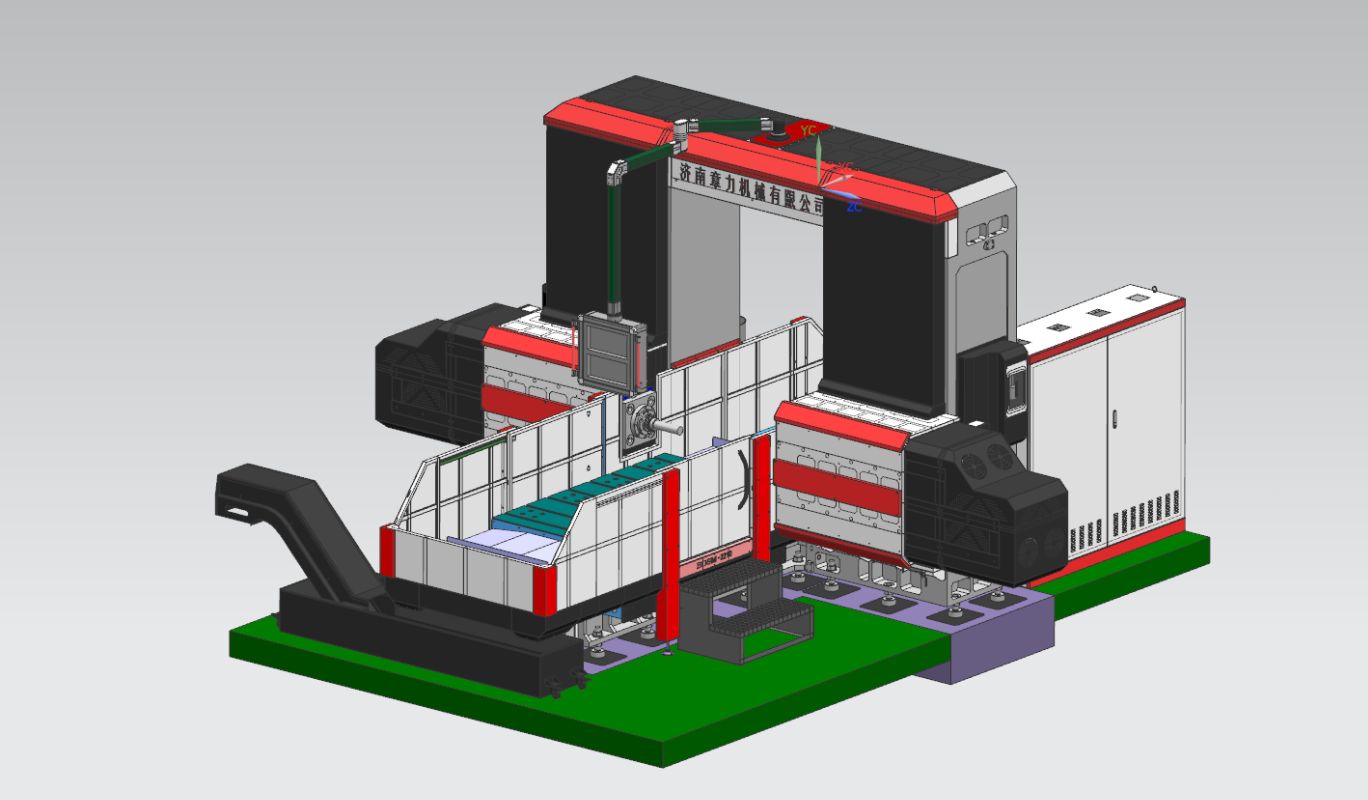

BOSM-5020-5Z対向ヘッド中ぐりフライス盤

1。機器の使用:

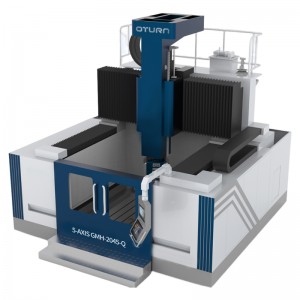

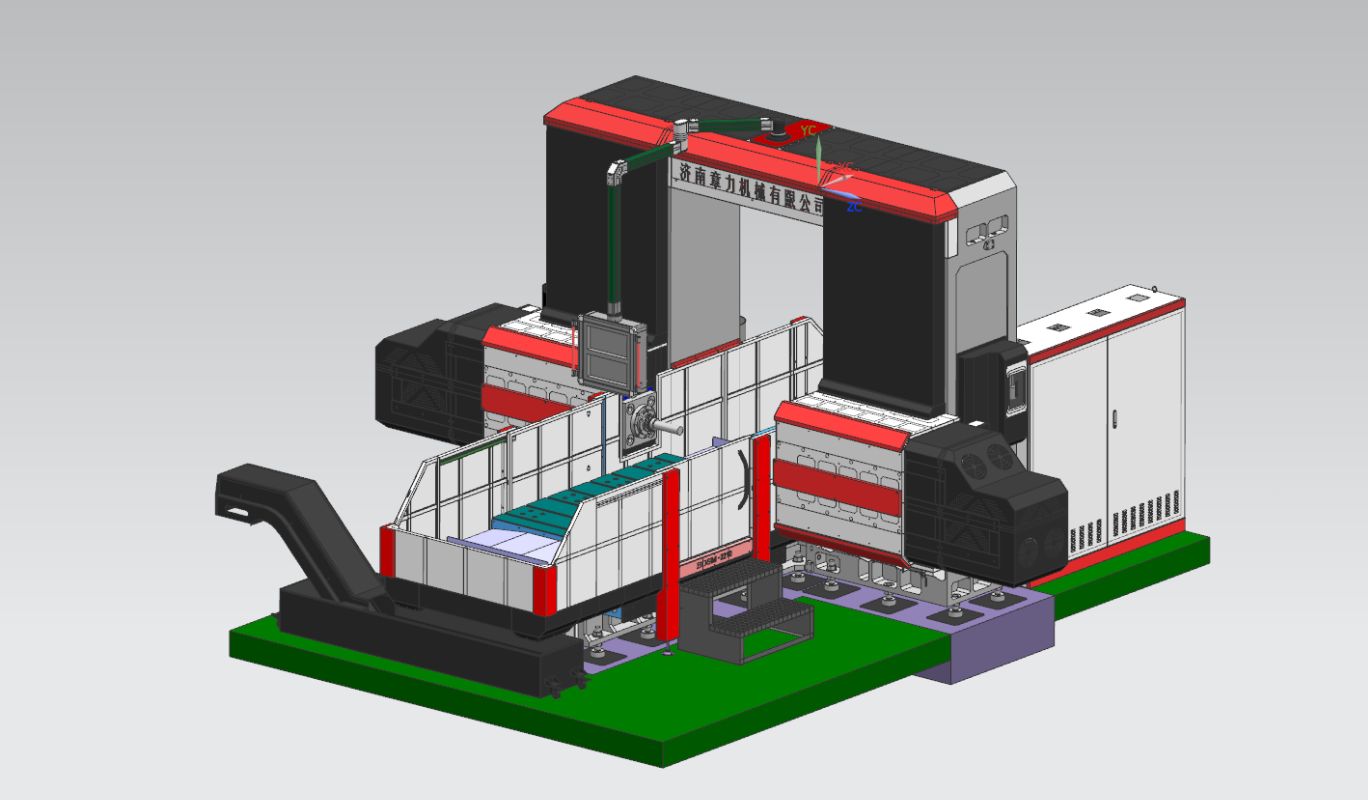

BOSM-5020-5Z CNC ワークベンチ移動式ダブルカラムヘッドツーヘッドボーリングおよびフライス盤は、機械の対称ワークピースをエンジニアリングするための特別な機械です。本機は、特殊な可動式作業台と2組の水平ラムを装備しており、有効ストローク範囲内でワークの穴あけ、フライス加工、中ぐり加工などの加工を実現し、ワークをその場で一度に加工できます(工具の必要はありません)。二次クランプ)、速いロードおよびアンロード速度、速い位置決め速度、高い加工精度、高い加工効率。

2。機器構成:

2.1. 機械の主なコンポーネント

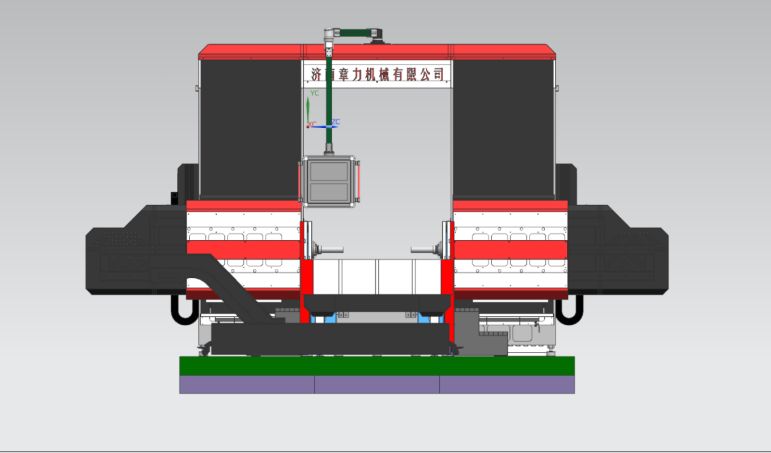

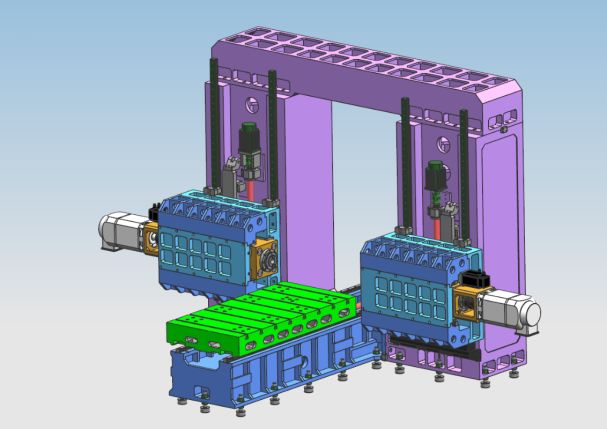

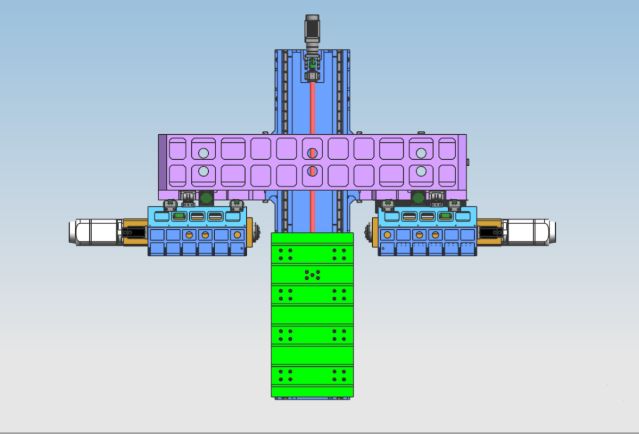

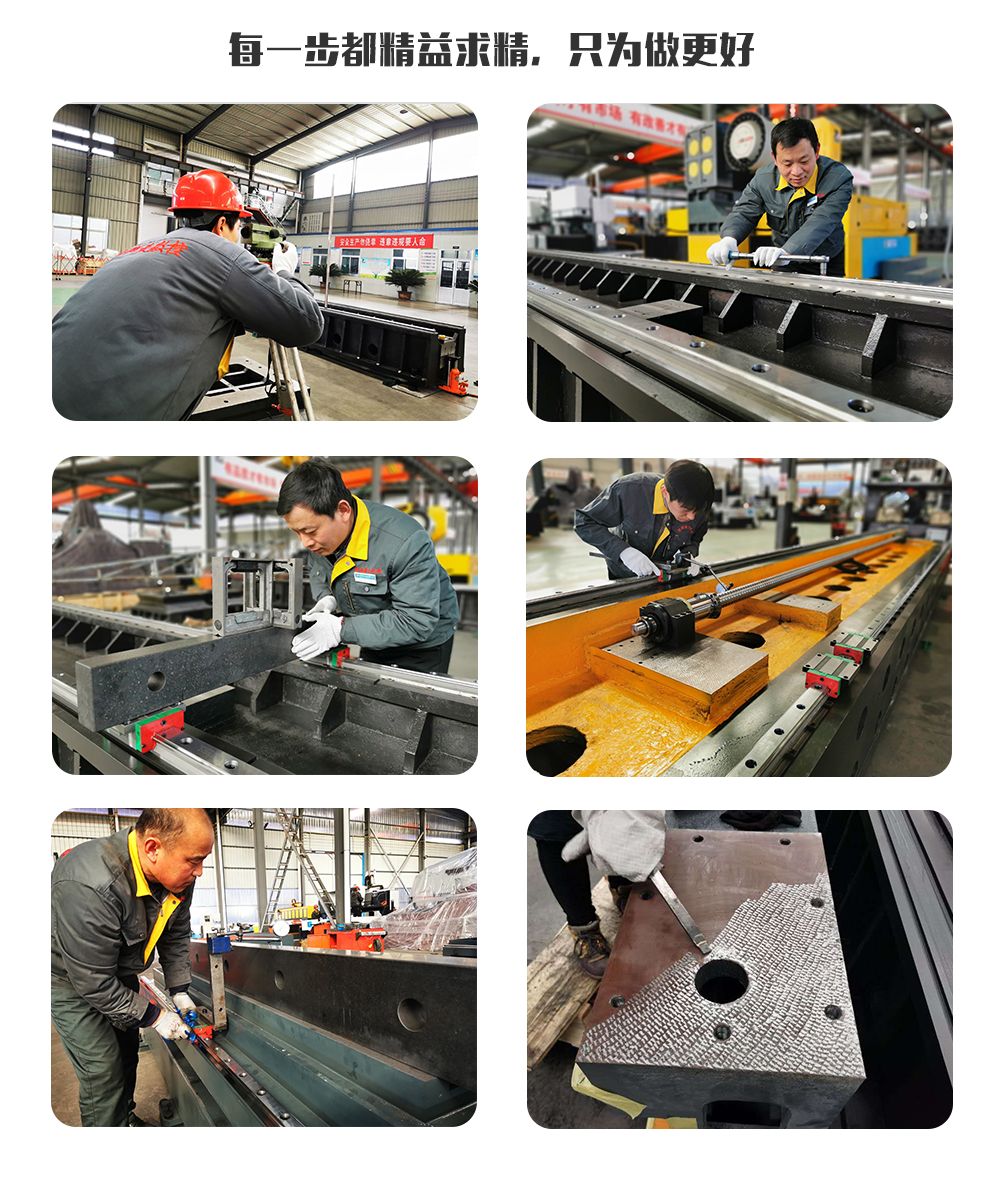

ベッド、作業台、左右の柱、梁、ガントリー連結梁、サドル、ラム等はすべて樹脂砂型成型、高品質ねずみ鋳鉄250鋳物で熱砂ピット焼鈍→振動時効→炉焼鈍→振動時効→荒加工→振動時効→炉中焼鈍→振動時効→仕上げと、部品の負応力を完全に排除し、部品の性能を安定に保ちます。固定ベッド、左右の支柱、ガントリー、作業台が可動します。機械にはフライス加工、ボーリング、切断、穴あけ、皿穴加工、タッピングなどの機能があり、工具の冷却方法は外部冷却で、機械には5つの送り軸が含まれており、4軸リンケージ、5軸単動、2つのパワーヘッドを実現できます。 、機械軸方向とパワーヘッドを下の図に示します。

2.2. アキシャル伝達フィード部の主な構造

2.2.1. X軸:ワークテーブルが固定ベッドのガイドレールに沿って横方向に往復運動します。

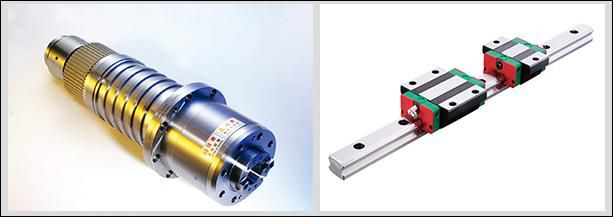

X軸伝動:ACサーボモータと高精度遊星減速機を使用し、ボールねじ伝動によりワークテーブルを駆動し、X軸の直線運動を実現します。

ガイドレール形状:高強度精密リニアガイドレールを2本積層

2.2.2.Y1軸:コラム前面にパワーヘッドとラムを垂直に設置し、コラムのガイドレールに沿って左右に往復運動します。

Y1軸伝達:ACサーボモーターを使用してボールネジを駆動し、サドルを移動させ、Y1軸の直線運動を実現します。

ガイドレール形状:45形リニアガイドレール4本。

2.2.3.Y2 軸:パワーヘッドの 2 番目のラムはコラムの前面に垂直に取り付けられ、コラムのガイドレールに沿って左右に往復運動します。

Y2軸トランスミッション:ACサーボモーターを使用してボールネジを駆動し、サドルの移動を駆動し、Y1軸の直線運動を実現します。

ガイドレール形状:45形リニアガイドレール4本

2.2.4. Z1軸:パワーヘッドスライドサドルは右コラム前方に垂直に設置され、コラムガイドレールに沿って上下に往復運動します。

Z1軸伝達:ACサーボモーターと高精度遊星減速機を使用し、ボールねじを介してラムを駆動し、Z1軸の直線運動を実現します。

ガイドレール形状:65形リニアガイドレール2本

2.2.5.Z2軸:パワーヘッドスライドサドルは右コラム前方に垂直に設置され、コラムガイドレールに沿って上下に往復運動します。

Z1 軸伝達:AC サーボモーターと高精度遊星減速機を使用してラムを駆動し、ボールねじを介して Z2 軸の直線運動を実現します。

ガイドレール形状:65形リニアガイドレール2本

高品質HT250鋳物コラム 65型強力リニアガイドレール2本

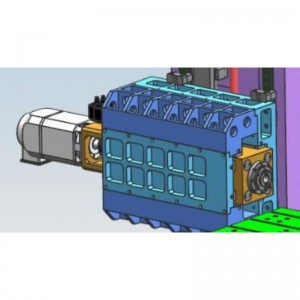

ボーリング・ミーリング用パワーヘッド(パワーヘッド1、2を含む)は複合角ラムであり、4本のリニアローラーガイドレールによって移動方向が案内されます。ドライブはACサーボモーターを使用して精密ボールネジペアを駆動します。機械には窒素バランスバーが装備されています。 , ミシン頭部のネジやサーボモーターの支持力を小さくしてください。 Z軸モーターには自動ブレーキ機能が付いています。停電が発生した場合、自動ブレーキがモーターシャフトをしっかりと保持し、回転できなくなります。作業中、ドリルビットがワークピースに触れていないときは、ドリルビットは急速に送ります。ドリルビットがワークに接触すると、自動的に加工送りに切り替わります。ドリルビットがワークピースを貫通すると、自動的に高速巻き戻しに切り替わります。ドリル先端がワークから離れて設定位置に到達すると、次の穴位置に移動して自動循環を実現します。また、止まり穴穴あけ、フライス加工、面取り、切りくず破壊、自動切りくず除去などの機能を実現でき、労働生産性が向上します。

500mmストロークの複合角ラムパワーヘッドは、従来のインサートの代わりにリニアガイドを採用し、角ラムの剛性を保ちながらガイド精度を大幅に向上させました。

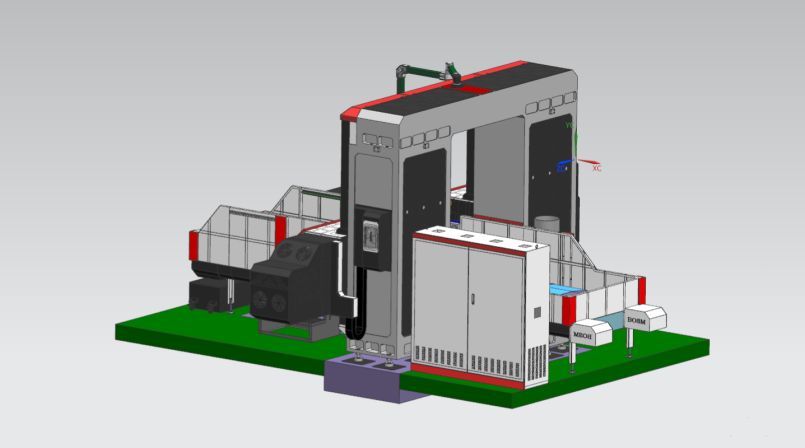

2.3. 切りくずの除去と冷却

作業台下の両側にスパイラルチェーンとフラットチェーンのチップコンベアが設置されており、スパイラルプレートとチェーンプレートの2段を経て最後尾のチップコンベアまでチップを自動搬送し、文明生産を実現します。チップコンベアのクーラントタンクには冷却ポンプがあり、ツールの性能と耐用年数を確保するためにツールの外部冷却に使用でき、クーラントはリサイクルできます。

3。フルデジタル数値制御システム:

3.1.チップブレーク機能により、マンマシンインターフェース上でチップブレーク時間とチップブレーク周期を設定できます。

3.2.ツール昇降機能を搭載しており、マンマシンインターフェース上でツール昇降距離を設定できます。距離に達すると、工具が素早く持ち上げられ、切りくずが捨てられ、その後、工具は穴あけ面まで早送りされ、自動的に作業に変換されます。

3.3.集中操作コントロールボックスとハンドヘルドユニットは数値制御システムを採用し、USBインターフェイスとLCD液晶ディスプレイを装備しています。プログラミング、保存、表示、通信を容易にするために、操作インターフェイスにはマンマシン対話、誤差補正、自動アラームなどの機能が備わっています。

3.4.加工前に穴位置をプレビュー、再検査する機能があり、操作が非常に便利です。

4。自動給油

機械精密リニアガイドレールペア、精密ボールネジペア、その他の高精度モーションペアには自動潤滑システムが装備されています。自動給油ポンプから圧油が吐出され、定量給油装置の油室に油が入ります。油室に油が充填され、システム圧力が1.4~1.75Mpaまで上昇すると、システム内の圧力スイッチが閉じ、ポンプが停止し、同時にアンロードバルブがアンロードされます。路面の油圧が0.2Mpaを下回ると定量給油器が給油点への充填を開始し、1回の給油が完了します。定量オイル インジェクターの正確なオイル供給とシステム圧力の検出により、オイル供給の信頼性が高まり、各運動学的ペアの表面に確実に油膜が形成され、摩擦と摩耗が軽減され、損傷が防止されます。過熱による内部構造の異常。 、機械の精度と寿命を確保するため。スライド ガイド レールのペアと比較して、この機械で使用されているローリング リニア ガイド レールのペアには、次のような一連の利点があります。

①動作感度が高く、転がり案内レールの摩擦係数は0.0025~0.01と小さく、駆動力は通常の機械の1/10と大幅に低減されます。

② 動摩擦力と静摩擦力の差が非常に小さく、追従性に優れています。つまり、駆動信号から機械動作までの時間間隔が極めて短いため、応答速度や感度の向上につながります。数値制御システム。

③高速直線運動に適しており、瞬時速度は滑りガイドレールに比べて約10倍です。

④ギャップレス動作を実現し、機械系の動作剛性を向上させることができます。

⑤専門メーカーが製造しているため、精度が高く、汎用性が高く、メンテナンスも容易です。

5.3軸レーザー検査:

ボスマンの各機械は英国レニショー社のレーザー干渉計によって校正されており、ピッチ誤差、バックラッシュ、位置決め精度、繰り返し位置決め精度などを正確に検査および補正し、機械の動的、静的安定性および加工精度を確保しています。機械 。ボールバー検査 各機械は英国レニショー社製ボールバーを使用し、真円精度と機械幾何学精度を校正し、同時に円形切削実験を実施し、機械の3次元加工精度と円形精度を保証します。

6。機械使用環境:

6.1.機器の使用環境要件

周囲温度を一定レベルに維持することは、精密加工にとって不可欠な要素です。

(1) 使用可能な周囲温度要件は -10°C ~ 35°C、周囲温度 20°C の場合、湿度は 40% ~ 75% である必要があります。

(2) 機械の静的精度を仕様範囲内に維持するには、最適周囲温度は 15°C ~ 25°C である必要があり、温度差は ±2°C/24 時間を超えてはなりません。

6.2.電源電圧:三相380V、電圧変動±10%以内、電源周波数:50HZ。

6.3.使用地域の電圧が不安定な場合は、機械の正常な動作を保証するために、機械に安定化電源を装備する必要があります。

6.4.機械には信頼性の高い接地が必要です。接地線は銅線で、線径は 10mm² 以上で、接地抵抗は 4 オーム未満である必要があります。

6.5.機器の正常な動作性能を確保するために、空気源の圧縮空気が空気源の要件を満たさない場合は、空気取入口の前に空気源浄化装置(除湿、脱脂、フィルタリング)のセットを追加する必要があります。マシンの。

6.6.機械の生産不良や機械精度の低下を防ぐため、直射日光、振動や熱源、高周波発生器、電気溶接機などから装置を遠ざけてください。

7技術パラメータ:

| モデル | 5020-5Z | |

| 最大加工ワークサイズ | 長さ×幅×高さ(mm) | 5000×2000×2500 |

| ガントリー最大送り量 | 幅(mm) | 2300 |

| 作業机のサイズ | 長さ×幅 (mm) | 5000*2000 |

| テーブル移動量 | 作業台が前後に動きます(mm) | 5000 |

| ダブルラムリフト上下 | ラム上下ストローク(mm) | 2500 |

| 横型ラム型ドリリングヘッド パワーヘッドワンツー | 数量(2) | 2 |

| 横型ラム型ドリリングヘッド パワーヘッドワンツー | スピンドルテーパ | BT50 |

| 主軸回転速度(r/min) | 30~5000 | |

| サーボスピンドルモーター出力(kw) | 37*2 | |

| 2つのスピンドルのノーズ端の中心間の距離(mm) | 1500~2500mm | |

| シングルラムの左右ストローク(mm) | 500 | |

| ダブルラムの左右ストローク(mm) | 1000 | |

| 双方向測位精度 | 300mm*300mm | ±0.025 |

| 双方向リピート位置決め精度 | 300mm*300mm | ±0.02 |

| 総重量(t) | (約)55 | 総重量(t) |