ガントリー型CNCボール盤とフライス盤

CNC ガントリーフライス盤およびボール盤

ガントリーボール盤およびフライス盤

CNCガントリーフライス盤

機械への応用

BOSM ガントリーモバイル CNC 高速ボール盤およびフライス盤シリーズは、主に有効範囲内の厚さの大型プレート、風力フランジ、ディスク、リング部品、その他のワークピースの高効率穴あけと加工に使用されます。貫通穴と止り穴の穴あけは、単一材料部品および複合材料で実現できます。工作機械の加工プロセスはデジタル制御されており、操作は非常に便利です。自動化・高精度・多品種・大量生産を実現します。さまざまなユーザーの加工ニーズを満たすために、同社はさまざまな最終製品を開発してきました。従来モデルに加え、ユーザーのニーズに合わせた設計・カスタマイズも可能です。

機械の構造

この装置は主に、ベッド作業台、可動ガントリー、可動スライドサドル、穴あけおよびフライス加工パワーヘッド、自動潤滑装置および保護装置、循環冷却装置、デジタル制御システム、電気システムなどで構成されています。転がりガイドレールペアのサポートとガイド、精度送りねじペア駆動の工作機械は、高い位置決め精度と繰り返し位置決め精度を備えています。

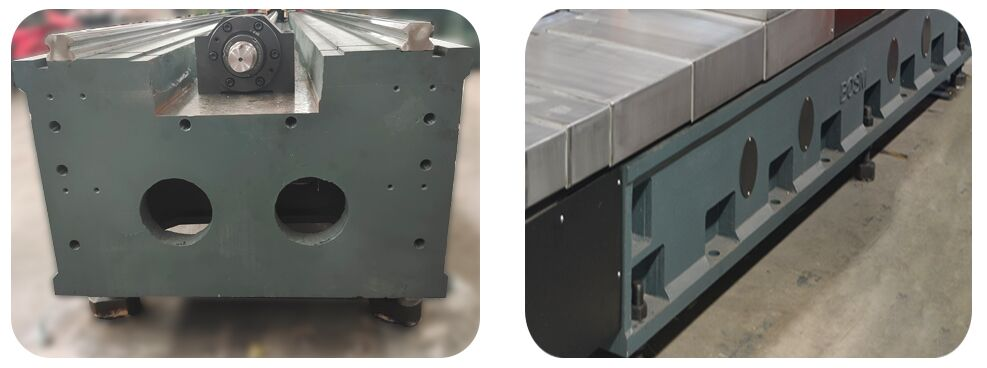

1)作業台:

ベッドは一体鋳造で、二次焼鈍と振動時効処理後に仕上げられており、動的および静的剛性が高く、変形がありません。ワークをクランプするための作業テーブル表面には、合理的な仕上げレイアウトのT溝があります。ベッドベースには高精度リニアガイドを2個(両面計4個)搭載しており、ガイドスライダーに均一な応力がかかり、工作機械の剛性と耐引張・圧縮強度が大幅に向上します。駆動方式にはACサーボモーターと精密ボールネジペアを採用。サイドドライブはガントリーをX軸方向に移動させます。ベッド底面には調整ボルトが配置されており、ベッドの作業台のレベルを簡単に調整できます。

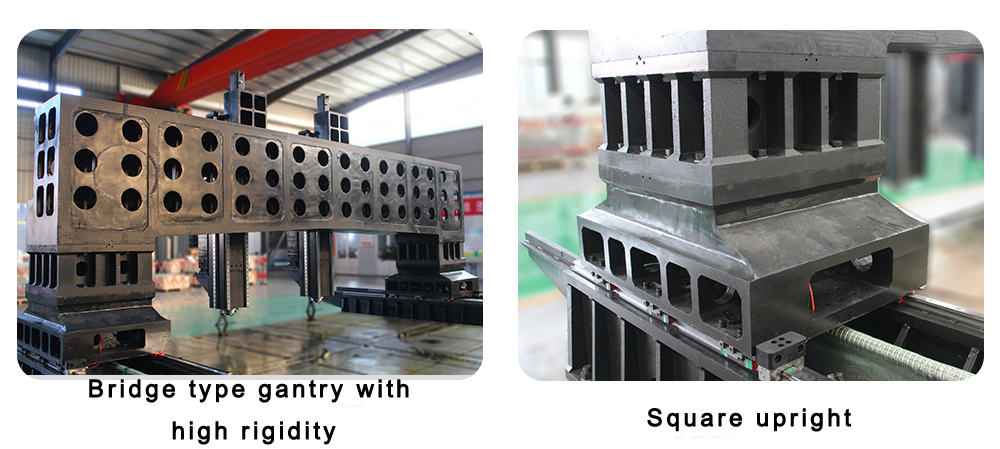

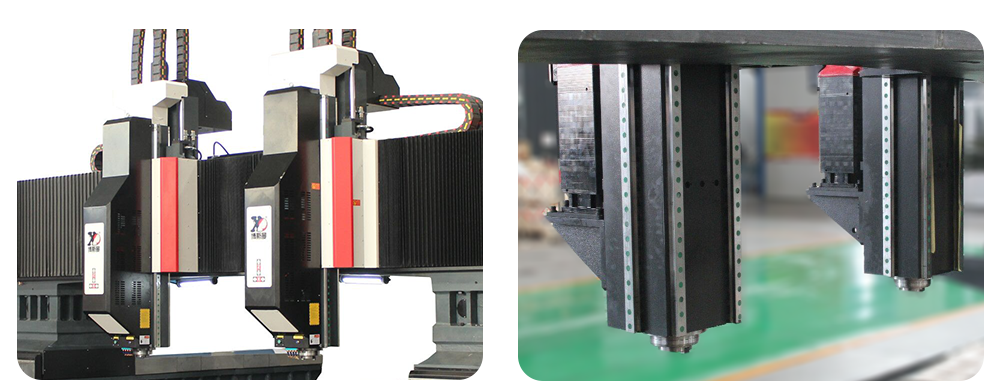

2)Moビングガントリー:

可動ガントリーはねずみ鋳鉄(HT250)で鋳造加工されています。 2 つの 55# 超高支持力ローリング リニア ガイド ペアがガントリーの前面に取り付けられています。一組の精密ボールネジとサーボモータによりパワーヘッドスライドをY軸方向に移動させ、ドリリングパワーヘッドはパワーヘッドスライド上に取り付けられています。ガントリーの移動は、精密カップリングを介してサーボモーターにより駆動され、ボールねじ上のボールねじナットが回転することによって実現されます。

3)Moビングスライドサドル:

スライドサドルは精密鋳鉄構造です。スライドサドルには、2つの超高耐荷重CNCリニアレールスライド、一組の精密ボールネジペアとサーボモーターに接続された高精度遊星減速機が装備されており、窒素バランスシリンダーが装備されており、サドルの重量のバランスをとります。パワーヘッド、リードスクリューの負荷を軽減し、リードスクリューの寿命を延ばし、ドリリングパワーヘッドを駆動して Z 軸方向に移動し、ドリルの早送り、前進、早戻し、および停止動作を実現します。パワーヘッド, 自動付き切りくず分断、切りくず除去、一時停止機能。

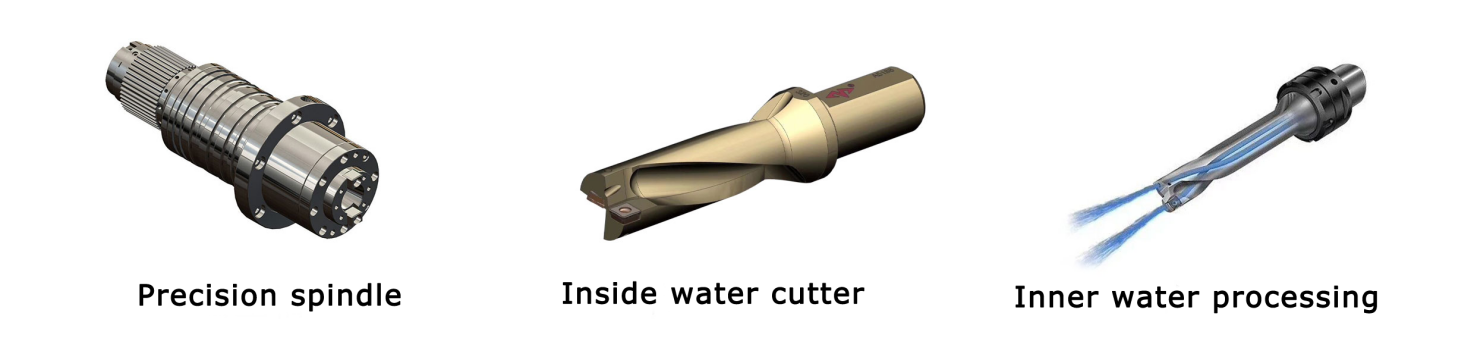

4)ドリリングパワーヘッド(スピンドル):

ドリリングパワーヘッドは専用のサーボスピンドルモーターを採用しており、歯付き同期ベルトの減速によりトルクを増大させ、専用の精密スピンドルを駆動します。スピンドルには前4列、後2列の6列日本製アンギュラコンタクトベアリングを採用し、無段階変速を実現。主軸には空圧工具交換システムが装備されており、工具の交換は素早く簡単に行えます。送りはサーボモーターとボールネジによって駆動されます。 X軸とY軸をリンクさせたセミクローズドループ制御により、直線補間機能や円弧補間機能を実現できます。スピンドル端はBT50テーパー穴で、イタリア・ロトフォース社製高速ロータリージョイントを装備しており、高速Uドリリングセンターでの加工が可能です。

4.1 ドリリングパワーヘッドのボックス本体とスライドテーブルは鋳物製で剛性と安定性を高め、振動と騒音を低減します。

4.2 工作機械は電子ハンドホイールで操作できます。加工時の時間を節約し、生産効率を向上させるために、最初の穴をあけて送り位置を設定した後、残りの同じ種類の穴をあけることで、早送り→作業前進→早戻しを実現できます。また、自動チップなどの機能も備えている必要があります。ブレーク、切りくず除去、一時停止。

4.3 ラムには液体窒素バランス システムが装備されており、Z 軸の負荷を軽減し、Z 軸ネジの寿命を延ばします。

4.4 Z軸サーボモータにはパワーオフブレーキモータを採用しており、急な電源遮断時にもブレーキがかかり、主軸箱の落下による事故を防止します。

4.5 ヘッドストック

4.5.1.主軸箱には4つの高耐久リニアガイドを採用しており、動作剛性が高く、位置決め精度が高く、低速安定性が優れています。

4.5.2. Z軸駆動 - サーボモーターはカップリングを介してボールネジに直結されており、ボールネジが主軸台を駆動してサドル上を上下動させることでZ軸送りを実現します。 Z軸モーターには自動ブレーキ機能が付いています。停電の場合、モーターシャフトはしっかりと保持され、回転を防ぎます。

4.5.3.スピンドルグループは台湾Jianchun高速内部水出口スピンドルを採用しており、高精度と高性能を備えています。主軸は4分割ブローチ機構によりツールハンドルの引き爪に作用する張力により主軸上の蝶バネによりナイフを掴み、ルーズツールはエア式を採用しています。

5)自動潤滑装置および保護装置:

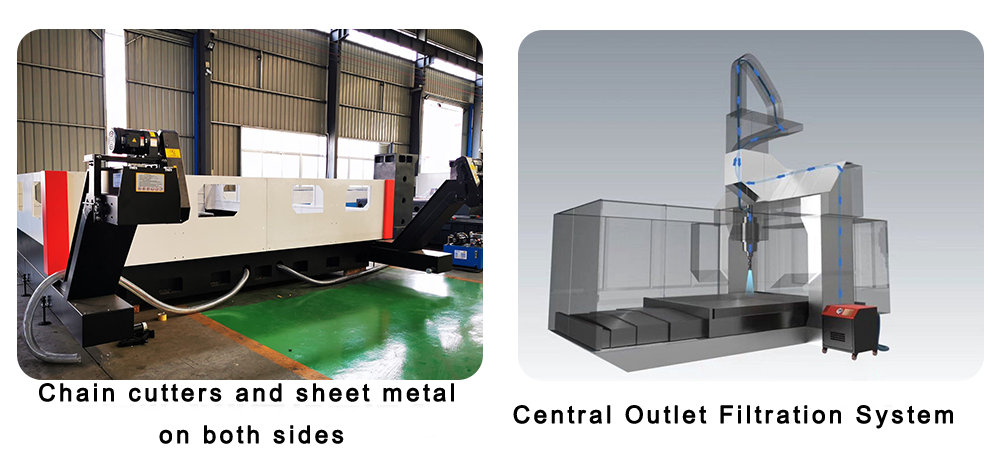

作業台の両側には自動チップコンベアがあり、最後にはフィルターが付いています。自動チップコンベアはフラットチェーンタイプです。片側には冷却ポンプが装備されており、出口はホースで中央の水フィルターシステムに接続されています。クーラントはチップコンベアに流れ込み、チップコンベアリフトポンプはクーラントを中央出口フィルターシステムに送り込み、高圧冷却ポンプはろ過されたクーラントをスピンドルドリル冷却装置に循環させます。チップ輸送トロリーも装備されており、チップの輸送に非常に便利です。この装置には、内部および外部の工具冷却システムが装備されています。高速ドリリングの場合は工具の内部冷却を使用し、軽加工の場合は外部冷却を使用します。

5.1.中央出口水濾過システム:

この工作機械には、クーラント中の不純物を効果的にろ過できる中央水フィルターシステムが装備されています。内部ウォータースプレーシステムは、加工中に鉄ピンが工具に絡むのを防ぎ、工具の摩耗を軽減し、工具寿命を延ばし、ワークピースの表面仕上げを改善します。ツールチップの高圧排水ピンは、ワークの表面をよく保護し、高速ロータリージョイントを保護し、不純物がロータリージョイントを詰まらせるのを防ぎ、ワーク全体の品質を向上させ、作業効率を向上させます。

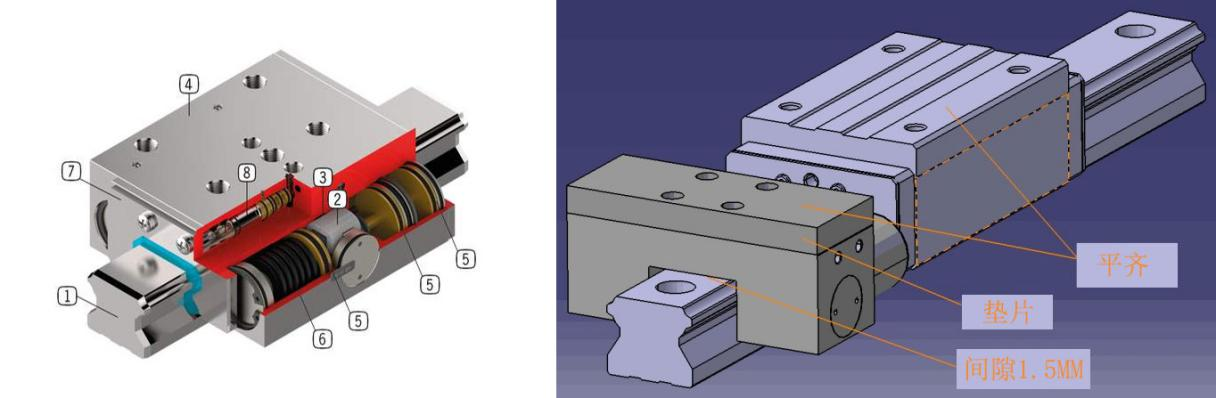

6)リニアクランパー:

クランプはクランプ本体、アクチュエータ等で構成され、転がりリニアガイドペアと組み合わせて使用される高性能機能部品です。ウェッジブロック力拡張の原理により、強力なクランプ力を生成します。固定ガントリー、正確な位置決め、防振、剛性を向上させる機能を備えています。

次のような特徴があります。

安全で信頼性の高い、強力なクランプ力で、ドリル加工やタッピング加工中に動かないXY軸をクランプします。

極めて高いクランプ力によりアキシアル送りの剛性が向上し、振動によるフレッチングを防止します。

応答が速く、開閉の応答時間はわずか0.06秒で、工作機械を保護し、リードスクリューの寿命を延ばすことができます。

耐久性のあるニッケルメッキ表面、優れた防錆性能。

締め付け時の強い衝撃を避けるための斬新なデザイン。

7)ワークの位置決めとクランプ

丸フランジワークの調心は、T溝付きサポートプレート上に任意に設置し、主軸テーパ穴に設置したエッジファインダによりワーク上の任意の3点(内径または外径)の中心位置を測定します。 。その後、数値制御プログラム計算により自動的に求められるため、正確かつ高速です。ワークのクランプは、押圧プレート、エジェクタロッド、タイロッド、クッションブロックから構成されるクランプでクランプするため、使いやすくなっています。

8)自動給油装置

この工作機械には台湾独自の体積分圧自動潤滑装置が装備されており、ガイドレール、リードスクリュー、ラックなどのさまざまなモーションペアを行き止まりなく自動的に潤滑し、工作機械の寿命を保証します。マシンベッドの両側のガイドレールにはステンレス製の保護カバーが装備されており、可動ガントリーパワーヘッドの両側にはフレキシブルな保護カバーが装備されています。作業台の周囲には防水スプラッシュガードが設置されており、水道管ラインは樹脂製ドラッグチェーンで保護されています。柔らかい透明なPVCストリップカーテンがスピンドルの周りに取り付けられています。

9)フルデジタルCNCコントローラー:

9.1.チップブレイク機能により、マンマシンインターフェース上でチップブレイク時間とチップブレイク周期を設定できます。

9.2.ツール昇降機能により、マンマシンインターフェース上でツール昇降高さを設定できます。この高さまで穴あけする場合、ドリルビットはワークピースの上部まで素早く持ち上げられ、その後削り、穴あけ面まで早送りされ、自動的にワーク送りに変換されます。

9.3.集中操作コントロールボックスとハンドヘルドユニットは数値制御システムを採用し、USBインターフェイスとLCD液晶ディスプレイを装備しています。プログラミング、保存、表示、通信を容易にするために、操作インターフェイスにはマンマシン対話、誤差補正、自動アラームなどの機能が備わっています。

9.4.加工前に穴位置をプレビュー、再検査する機能があり、操作が非常に便利です。

10)光学式エッジファインダー:

この装置には光電式エッジファインダーが装備されており、ワークの位置を簡単かつ迅速に見つけることができます。

1) エッジファインダを工作機械の主軸チャックに取り付け、主軸をゆっくり回転させて同心度を修正します。

2) はずみ車で主軸を動かすと、エッジファインダの鋼球の先端がワークに軽く接触し、赤色ライトが点灯します。このとき、主軸を前後に繰り返し動かし、エッジファインダーの鋼球の先端がワークに接触する最適な点を見つけます。 。

3) この時点で CNC システムによって表示される X 軸と Y 軸の値を記録し、コンピューターに入力します。

4) この方法で複数の検出ポイントを見つけます

11)工具摩耗アラーム

工具摩耗アラームは主にスピンドルモーターの電流を検出します。電流が設定値を超えると、装置は工具が摩耗したと自動的に判断し、この時点で主軸が自動的に工具を後退させ、自動プログラムが終了します。オペレーターに工具が磨耗していることを伝えてください。

12)低水位警報

1) フィルタ内のクーラントが中レベルになると、システムは自動的にモータに接続して起動し、チップコンベア内のクーラントが自動的にフィルタに流れ込みます。高レベルに達すると、モーターは自動的に動作を停止します。

2) フィルタ内のクーラントのレベルが低下すると、システムは自動的にレベルゲージに警告を発し、スピンドルが自動的に工具を後退させ、機械は動作を停止します。

13) パワーオフメモリー機能

突然の停電による運転停止に対して、停電前に最後に開けた穴の位置を素早く便利に見つけることができる機能です。オペレーターはすぐに次のステップに進むことができ、検索時間を節約できます。

3軸レーザー検査:

ボスマンの各機械は英国レニショー社のレーザー干渉計で校正されており、ピッチ誤差、バックラッシュ、位置決め精度、繰り返し位置決め精度などを正確に検査・補正し、機械の動的、静的安定性、加工精度を確保しています。 。ボールバー検査 各機械は英国レニショー社のボールバーを使用して、真円精度と機械の幾何学的精度を校正します。同時に円形切削実験を実施し、機械の3D加工精度と円精度を確認します。

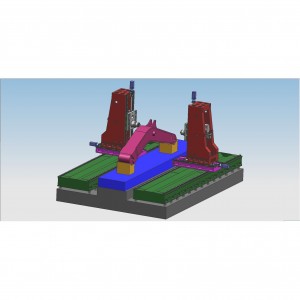

プラットフォームのレイアウト、ワークのクランプ、自動切りくず除去の要件

1. メインプラットフォーム (1 個): T スロットクランプワークピース。主載台の上端面と側面の両方を加工位置決め面として利用できます。

2. シンキングプラットフォーム(1個):(側面には補助圧入フレームが装備されており、上部には販売者が設計および設置した完全なカバー保護カバーが装備されています)、主なワークピースの位置決めと加工手順:

バルブカバーの加工:下部プラットフォーム(下部サポートハンドルとさまざまなサイズのワークピース)の位置決め、上部プレッシャープレートはプレスによって固定されるか、販売者が自動上部クランプ装置を設計します。

バルブ本体の加工:下部プラットフォーム(下部サポートハンドルとさまざまなサイズのワークピース)の位置決め、下部プラットフォームの補助コラムのサイドハンドルとL字型付属品エジェクターロッドをプレスして固定するか、販売者が自動上部を設計しますクランプ装置。

仕様

| モデル | BOSM-DS3030 | BOSM-DS4040 | BOSM-DS5050 | BOSM-DS6060 | |

| 作業サイズ | 長さ*幅 | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| 垂直ドリリングヘッド | スピンドルテーパ | BT50 | |||

| 穴あけ径(mm) | φ96 | ||||

| タッピング径(mm) | M36 | ||||

| 主軸回転速度(r/min) | 30~3000/60~6000 | ||||

| スピンドルモーター出力 (kw) | 22/30/37 | ||||

| 主軸ノーズからテーブルまでの距離 | 財団によると | ||||

| 繰り返し位置決め精度(X/Y/Z) | X/Y/Z | ±0.01/1000mm | |||

| 制御システム | KND/GSK/シーメンス | ||||

| マガジンツール | オプションで24本のツールを備えたオカダマガジンツール | ||||

品質検査

Bosman の各機械は、英国 RENISHAW 社のレーザー干渉計で校正されており、ピッチ誤差、バックラッシュ、位置決め精度、繰り返し位置決め精度を正確に検査および補正して、機械の動的安定性、静的安定性、および加工精度を保証します。 。ボールバーテスト 各機械は英国レニショー社のボールバーテスターを使用し、真円精度と機械幾何学精度を補正し、同時に円形切削実験を行い、機械の3次元加工精度と円精度を確認します。

工作機械の使用環境

1.1 装置の環境要件

周囲温度を一定レベルに維持することは、精密加工にとって不可欠な要素です。

(1) 使用可能周囲温度は-10℃~35℃です。周囲温度20℃の場合、湿度は40~75%が適当です。

(2) 工作機械の静的精度を仕様範囲内に保つためには、最適な周囲温度が 15 °C ~ 25 °C であり、温度差があることが必要です。

±2℃/24時間を超えてはなりません。

1.2 電源電圧:三相380V、電圧変動±10%以内、電源周波数:50HZ。

1.3 使用地域の電圧が不安定な場合、工作機械の正常な動作を保証するために工作機械に安定化電源を装備する必要があります。

1.4.工作機械には信頼性の高い接地が必要です。接地線は銅線で、線径は 10mm² 以上で、接地抵抗は 4 オーム未満である必要があります。

1.5 装置の正常な動作性能を確保するために、空気源の圧縮空気が空気源の要件を満たさない場合は、空気源浄化装置(除湿、脱脂、濾過)を空気源の使用前に追加する必要があります。機械の空気取り入れ口。

1.6.機械の製造不良や機械精度の低下を防ぐため、直射日光、振動、熱源を避け、高周波発生器、電気溶接機などから遠ざけてください。

サービス前後

1)サービス開始前

お客様からのリクエストと必要な情報を検討し、当社のエンジニアにフィードバックすることで、ボスマンテクニカルチームはお客様との技術コミュニケーションとソリューションの策定を担当し、お客様が適切な加工ソリューションと適切な機械を選択できるよう支援します。

2)アフターサービス

A. 機械には 1 年間の保証があり、生涯保守は有償です。

B. 機械が目的地港に到着してから 1 年間の保証期間中、BOSSMAN は機械のさまざまな非人為的故障に対して無料かつタイムリーなメンテナンス サービスを提供し、あらゆる種類の非人為的損傷部品をタイムリーに無料で交換します。の料金。保証期間外に発生した故障については、相応の有償にて修理させていただきます。

C.オンライン、TM、Skype、電子メールで24時間テクニカルサポートを提供し、関連する質問を時間内に解決します。解決できない場合は、BOSSMAN が直ちにアフターセールスエンジニアを手配し、修理のために現場に到着します。VISA、航空券、宿泊費は購入者が支払う必要があります。

お客様のサイト