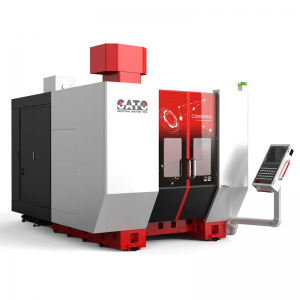

4ステーションシャフトフランジボール盤

機械の特徴

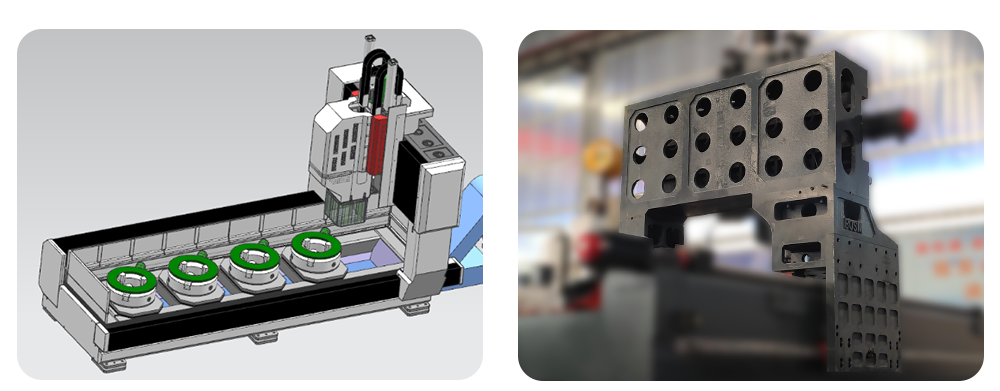

4ステーションフランジCNCボール盤およびフライス盤シリーズは、主に円形フランジ加工に使用され、ハーフシャフト、平板、フランジ、ディスク、リングなどの有効範囲内の厚さのワークピースの効率的な穴あけ/フライス加工にも使用できます。 /タッピング/リーマ/彫刻などの加工。単体材料部品や複合材料に貫通穴や止まり穴をあけることができます。工作機械はデジタル制御で簡単に操作できます。自動化、高精度、多品種、大量生産が可能です。

機械の構造

この機械は主に、ワークテーブル、4 セットの油圧式 4 爪セルフセンタリング チャック、可動ガントリー、可動スライディング サドル、穴あけおよびフライス加工パワー ヘッド、自動潤滑装置および保護装置、循環冷却装置、デジタル制御システムと電気システム。などの構成。ローリングラインガイドと精密リードスクリュードライブの支持と案内により、工作機械は高い位置決め精度と繰り返し位置決め精度を備えています。

1.ベッド作業台:

ベッドはスチール製の構造部品で作られています。二次焼戻し処理を行って仕上げます。動的・静的剛性が高く、変形しません。作業テーブルには 500 mm 4 爪セルフセンタリング油圧チャック 4 セットが使用されており、ワークピースを迅速にクランプできます。超大容量リニア転がり案内装置をベッドの両側に2組搭載しています。位置決め後、インポートされた 2 セットの高強度ロックにより、強力なレール クランプがレールにしっかりと位置決めされ、ロックされます。クランプはレールスライダーを傷つけることなく完璧にフィットします。クランプ開閉時間はわずか0.06秒で加工時間を大幅に短縮します。駆動方式にはバスアブソリュートサーボモーターを採用し、精密ボールネジによりガントリーをY軸方向に移動させます。ベッドの底部には調節可能なボルトが配置されており、ベッドテーブルのレベルを簡単に調整できます。

2.モバイルガントリー:

移動ガントリーはねずみ鋳鉄250で鋳造されており、重量ビームの高さは800mmとし強度を高めています。超大容量の転がりリニアガイドペアをガントリー前面に2組搭載。青色のスライダーは、精密ボールネジとサーボモーターを使用してパワーヘッドスライドをY軸方向に移動します。パワーヘッドスライドにはドリリングパワーヘッドが搭載されています。ガントリーの動きは、サーボモーターがボールネジマザーを駆動し、精密カップリングを介してボールネジ上で回転することによって実現されます。

3.モバイルスライドサドル:

可動式スライドサドルは精密鋳鉄構造部品です。スライドサドルの幅を広くし、ガイドレールの中心距離を長くしました。 2組の超大容量ローリングリニアガイドレールペアと精密ボールネジペアが高精度アームに接続されています。ブレーキサーボモーターがドリリングパワーヘッドを駆動してZ軸方向に移動し、早送りを実現します。産業の前進、高速巻き戻し、パワーヘッドの停止。自動切りくず分断、切りくず除去、一時停止機能付き。

4.穴あけパワーヘッド:

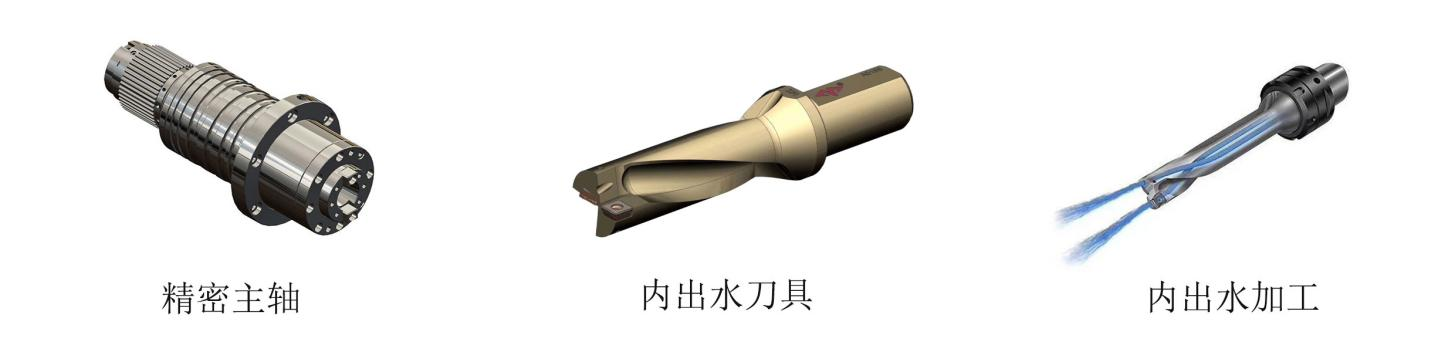

ドリリングパワーヘッドには専用サーボスピンドルモーターを採用。歯付同期ベルトの減速により精密メカニカルスピンドルを駆動し、トルクを増大させます。スピンドルにはフロント3列、2列、5列の日本製アンギュラコンタクトベアリングを採用し、無段階変速を実現しています。交換は素早く簡単に行え、送りはサーボモーターとボールネジによって駆動されます。 X 軸と Y 軸をリンクすることができ、セミクローズド ループ制御を使用して直線および円弧補間機能を実現できます。

5. フラットチェーン自動チップコンベアと循環冷却装置

フラットチェーン自動チップコンベアとチップコレクターを搭載した機械です。循環冷却装置にはペーパーフィルターが装備されており、ツールの内部および外部を冷却するために高圧内部冷却ポンプと低圧外部冷却ポンプが備えられています。

5.1 自動潤滑装置と保護装置:

この機械には台湾独自の体積分圧自動潤滑装置が装備されており、ガイドレール、親ネジ、その他の可動ペアに自動的に潤滑することができ、機械の耐用年数を確保するために死角がありません。工作機械のX軸、Y軸には防塵保護カバーを設置し、作業台周囲には防水スプラッシュガードを設置しています。

6. CNC制御システム:

6.1.チップブレーク機能により、マンマシンインターフェース上でチップブレーク時間とチップブレーク周期を設定できます。

6.2.ツール昇降機能により、マンマシンインターフェース上でツール昇降高さを設定できます。この高さまで穴あけする場合、ドリルビットがワークピース上に素早く上昇し、切りくずが粉砕され、穴あけ面まで早送りされ、自動的にワークに変換されます。

6.3.集中操作コントロールボックスとハンディユニットは数値制御方式を採用し、USBインターフェースとLCDディスプレイを装備しています。プログラミング、保存、表示、通信を容易にするために、操作インターフェイスにはマンマシン対話、誤差補正、自動アラームなどの機能が備わっています。

6.4.加工前に穴位置をプレビューして再確認する機能があり、操作が非常に便利です。

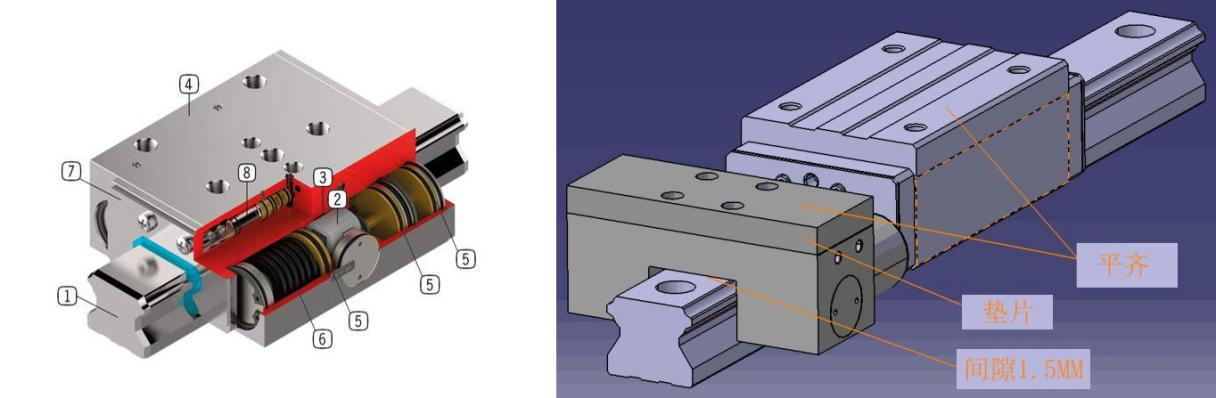

7.レールクランプ:

クランプはクランプ本体、アクチュエータ等で構成され、転がりリニアガイドペアと組み合わせて使用される高性能機能部品です。ウェッジブロック力拡張の原理により、強力なクランプ力を生成します。固定ガントリー、正確な位置決め、防振、剛性を向上させる機能を備えています。

次のような特徴があります。

Ø 1)安全で信頼性の高い、強力なクランプ力で、ドリル加工やタップ加工時に動かないXY軸をクランプします。

Ø 2)極めて高いクランプ力によりアキシアル送りの剛性を高め、振動によるフレッチングを防止します。

Ø 3)応答が速く、開閉の応答時間はわずか0.06秒で、工作機械を保護し、リードスクリューの寿命を延ばすことができます。

Ø 4)耐久性のある、ニッケルメッキ表面、優れた防錆性能。

Ø 5)締め付け時の強い衝撃を避けるための斬新なデザイン。

仕様n

| モデル | ボスム-DS500 | ユニット | |

| 最大ワークサイズ | 外径 | 50-500 | mm |

| 最大ワーク高さ | 300 | Kg | |

| ハーフシャフトワーク径 | ≤200 | mm | |

| シャフトの長さ | 基礎に応じて700mmアップも可能 | mm | |

| ワークの厚み | ドリル径の5倍以下 | mm | |

| 縦型ラム型ドリリングパワーヘッド | 数量 | 1 | 個 |

| スピンドルテーパ | BT40 | ||

| ドリル径 | Φ2~Φ36 | mm | |

| タッピング範囲 | M6~M24 | ||

| 主軸速度 | 30~3000 | r/mm | |

| サーボスピンドルモーター電源 | 15 | Kw | |

| 主軸底部からワークテーブルまでの距離 | 150~550mm±20 | mm | |

| パワーヘッドの横移動(X軸) | マックス。旅行 | 2600 | mm |

| X軸速度 | 0~8 | メートル/分 | |

| X軸サーボモーター動力 | 2.4 | Kw | |

| 可動ビームの前後移動(Y軸) | マックス。旅行 | 500 | mm |

| Y軸速度 | 0~8 | メートル/分 | |

| Y軸サーボモーター動力 | 2.4 | Kw | |

| マクラギ垂直送り動作(Z軸) | マックス。旅行 | 400 | mm |

| Z軸速度 | 0~4 | メートル/分 | |

| Z軸サーボモーター動力 | 1×2.4ブレーキ | Kw | |

| 位置決め精度 | 500×500 | ±0.03 | mm |

| インデックス精度 | 360° | ±0.001° | |

| マシンサイザ | 長さ×幅×高さ | 3600×1650×2300 | mm |

| 機械重量 | 8.5 | T | |

品質検査

各機械は英国RENISHAW社のレーザー干渉計で校正されており、ピッチ誤差、バックラッシュ、位置決め精度、繰り返し位置決め精度を正確に検査して補正し、機械の動的安定性、静的安定性、および加工精度を保証します。 。ボールバーテスト 各機械には英国レニショー社のボールバーテスターを使用し、真円精度と精度を補正します。

機械の 3D 加工精度と円精度を保証するために、幾何学的精度を調整し、同時に円形切削実験を実行します。

工作機械の使用環境

1.1 装置の環境要件

周囲温度を一定レベルに維持することは、精密加工にとって不可欠な要素です。

(1) 使用可能周囲温度は-10℃~35℃です。周囲温度20℃の場合、湿度は40~75%が適当です。

(2) 工作機械の静的精度を仕様範囲内に保つためには、最適な周囲温度が 15 °C ~ 25 °C であり、温度差があることが必要です。

±2℃/24時間を超えてはなりません。

1.2 電源電圧:三相380V、電圧変動±10%以内、電源周波数:50HZ。

1.3 使用地域の電圧が不安定な場合、工作機械の正常な動作を保証するために工作機械に安定化電源を装備する必要があります。

1.4.工作機械には信頼性の高い接地が必要です。接地線は銅線で、線径は 10mm² 以上で、接地抵抗は 4 オーム未満である必要があります。

1.5 装置の正常な動作性能を確保するために、空気源の圧縮空気が空気源の要件を満たさない場合は、空気源浄化装置(除湿、脱脂、濾過)を空気源の使用前に追加する必要があります。機械の空気取り入れ口。

1.6.機械の製造不良や機械精度の低下を防ぐため、直射日光、振動、熱源を避け、高周波発生器、電気溶接機などから遠ざけてください。

サービス前後

1)サービス開始前

お客様からのリクエストと必要な情報を検討し、当社のエンジニアにフィードバックすることで、ボスマンテクニカルチームはお客様との技術コミュニケーションとソリューションの策定を担当し、お客様が適切な加工ソリューションと適切な機械を選択できるよう支援します。

2)アフターサービス

A. 機械には 1 年間の保証があり、生涯保守は有償です。

B. 機械が目的地港に到着してから 1 年間の保証期間中、BOSSMAN は機械のさまざまな非人為的故障に対して無料かつタイムリーなメンテナンス サービスを提供し、あらゆる種類の非人為的損傷部品をタイムリーに無料で交換します。の料金。保証期間外に発生した故障については、相応の有償にて修理させていただきます。

C.オンライン、TM、Skype、電子メールで24時間テクニカルサポートを提供し、関連する質問を時間内に解決します。解決できない場合は、BOSSMAN が直ちにアフターセールスエンジニアを手配し、修理のために現場に到着します。VISA、航空券、宿泊費は購入者が支払う必要があります。

お客様のサイト