頑丈なCNCボール盤フライス盤

CNC ボール盤とフライス盤

高速CNCボール盤およびフライス盤

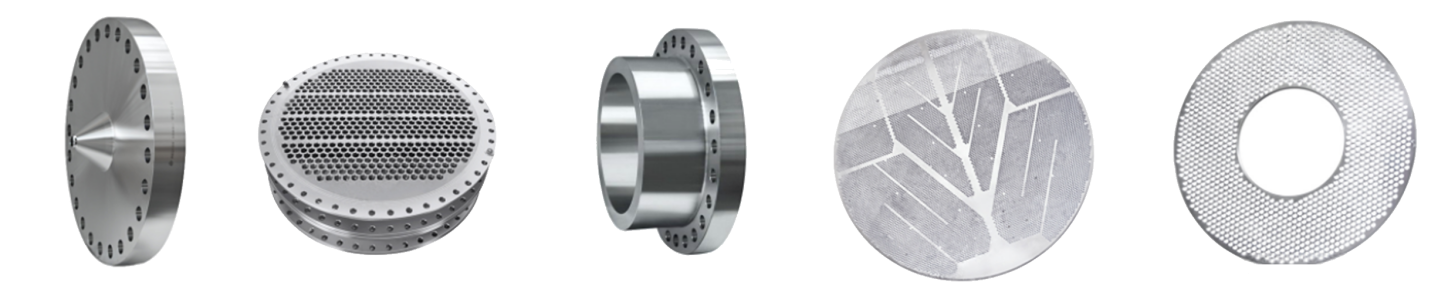

機械への応用

CNC ボール盤およびフライス盤は、主にプレート、フランジ、ディスク、リングなどの有効範囲内の厚さのワークピースを効率的に穴あけするために使用されます。さまざまな種類の材料に貫通穴と止まり穴をあけることができます。機械はデジタル制御で簡単に操作できます。自動化、高精度、多品種、大量生産を実現します。

さまざまなユーザーの加工ニーズを満たすために、当社はさまざまな機械を開発してきました。従来モデルに加え、お客様のニーズに合わせたカスタマイズも可能です。

機械の構造

この装置は主に、ベッドテーブル、移動ガントリー、移動スライドサドル、穴あけおよびフライススピンドル、自動潤滑装置および保護装置、循環冷却装置、CNC制御システム、電気システムなどで構成されています。ローリングラインガイドと精密リードスクリュードライブの支持と案内により、この機械は高い位置決め精度と繰り返し位置決め精度を備えています。

1)作業台:

作業テーブルは鋳物構造を採用し、平面はワークをクランプするための合理的な仕上げレイアウトを備えたT溝を備えています。ベッドの上にはTスロットが配置されています。駆動方式はACサーボモーターと精密ボールネジを両側から駆動し、ガントリーをY軸方向に移動させます。ベッドの底部には調節可能なボルトが配置されており、ベッドテーブルのレベルを簡単に調整できます。

2)Moビングガントリー:

移動ガントリーはねずみ鋳鉄 250 で鋳造されており、ガントリーの前面に 2 つの超大容量転がりリニアガイド ペアが取り付けられています。一組の精密ボールネジとサーボモーターにより、パワーヘッドスライドがX軸方向に移動します。パワーヘッドスライドにはドリリングパワーヘッドが搭載されています。ガントリーの動きは、サーボモーターが精密カップリングを介してボールネジ上のボールワイヤーを駆動することによって実現されます。

3)Moビングスライドサドル:

可動式スライドサドルは精密鋳鉄構造部品です。 2 つの超大容量 NC レール スライド、一組の精密ボールネジペアと高精度遊星減速機がサーボ モーターに接続され、ドリリング パワー ヘッドを駆動します。 Z軸方向の移動により、パワーヘッドの早送り、早送り、早戻し、停止が実現できます。自動切りくず分断、切りくず除去、一時停止機能付き。

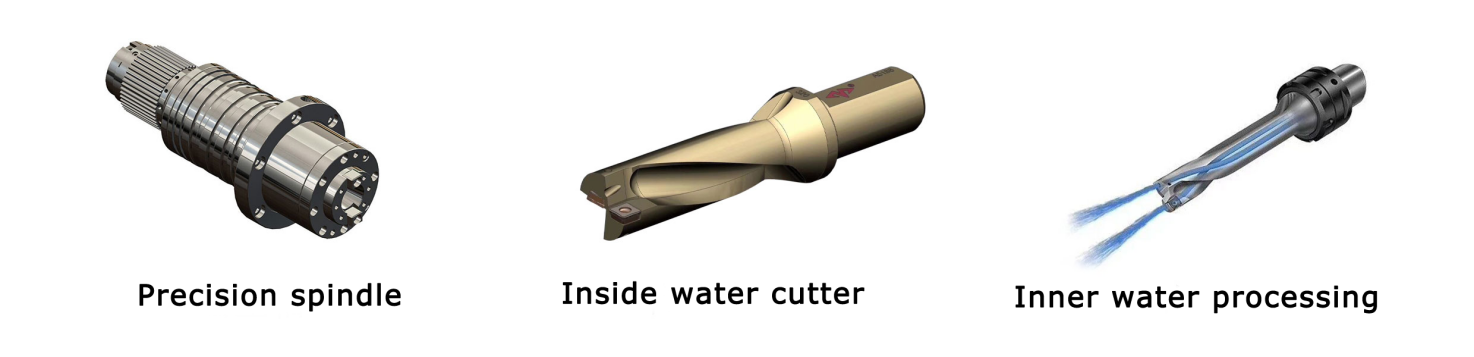

4)ドリリングパワーヘッド(スピンドル):

ドリリングパワーヘッドは専用のサーボスピンドルモーターを使用しており、歯付き同期ベルトを減速させることで専用の精密スピンドルを駆動し、トルクを増大させます。スピンドルにはフロント3列、2列、5列の日本製アンギュラコンタクトベアリングを採用し、無段階変速を実現しています。交換は素早く簡単に行え、送りはサーボモーターとボールネジによって駆動されます。 X 軸と Y 軸をリンクすることができ、セミクローズド ループ制御を使用して直線補間機能と円弧補間機能を実現します。

スピンドル端部はBT40テーパー穴で、イタリア・ローターフォス製高速ロータリージョイントを装備しており、高速Uドリル(暴力ドリル)とコアドリルビットを使用して水を排出できます。スピンドル中心の水排出機能により、切削効率が向上し、深穴加工の実現と工具の保護により使用コストを削減します。

5)自動潤滑装置および保護装置:

工作機械の耐用年数を保証するために、デッドコーナーのないガイドレール、リードスクリュー、ラックなど。工作機械のX軸、Y軸には防塵保護カバーを設置し、作業台周囲には防水スプラッシュガードを設置しています。

6)CNC制御システム:

6.1チップブレイク機能により、マンマシンインターフェース上でチップブレイク時間とチップブレイク周期を設定可能です。

6.2ツール昇降機能により、マンマシンインターフェース上でツール昇降高さを設定できます。この高さまで穴あけする場合、ドリルビットはワークピースの最上部まで素早く上昇し、その後切りくずが投げられ、その後穴あけ面まで早送りされ、自動的にワークに変換されます。

6.3集中操作コントロールボックスとハンドヘルドユニットは数値制御システムを採用し、USBインターフェースとLCD液晶ディスプレイを備えています。プログラミング、保存、表示、通信を容易にするために、操作インターフェイスにはマンマシン対話、誤差補正、自動アラームなどの機能が備わっています。

6.4加工前に穴位置をプレビューして再確認する機能があり、操作が非常に便利です。

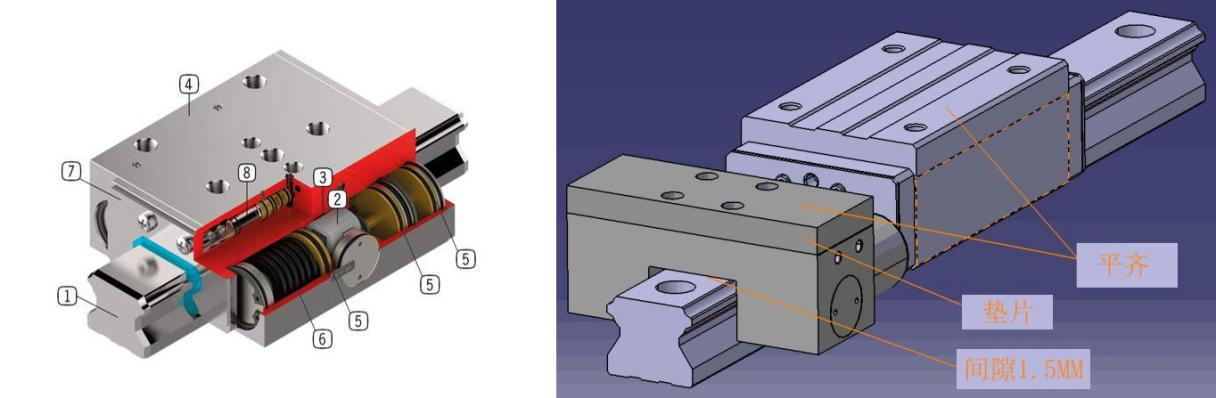

7)レールクランプ

クランプはクランプ本体とアクチュエーターから構成されます。転がりリニアガイドペアと組み合わせて使用される高性能機能部品です。くさび形のブロック拡張原理により強力なクランプ力を発生します。剛性を高める機能。

特徴:

- 安全で信頼性の高い、強力なクランプ力で、穴あけおよびタッピング加工中に動かない XY 軸をクランプします。

- 非常に高いクランプ力でアキシアル送りの剛性を高め、振動による微動を防止します。

- 応答速度が速く、開閉応答時間はわずか0.06秒で、工作機械を保護し、ネジの寿命を向上させます。

- 耐久性のあるニッケルメッキ表面、優れた防錆性能。

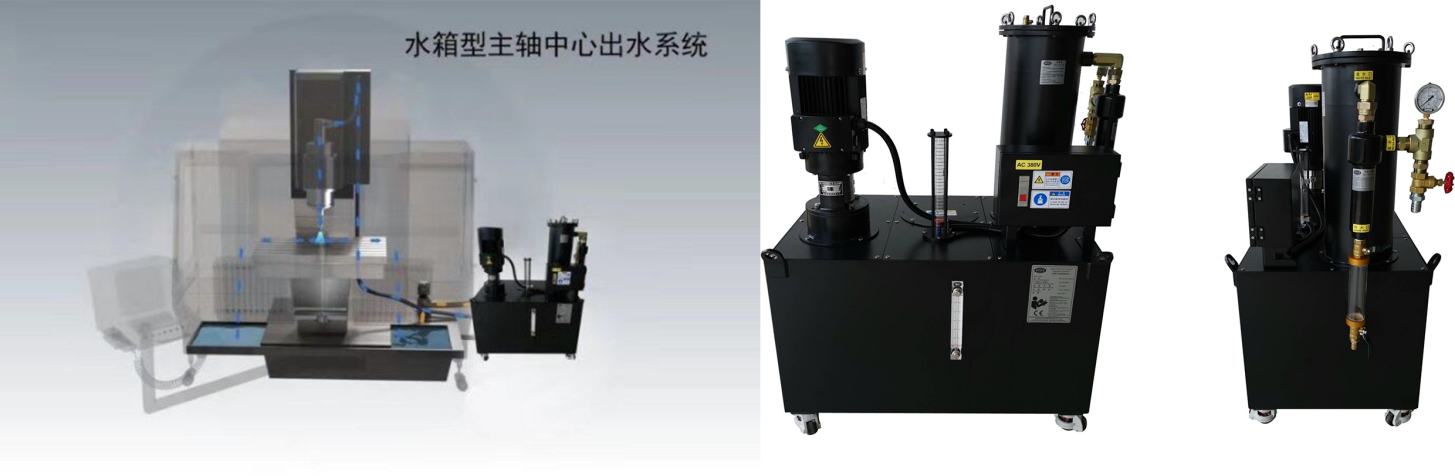

8)自動切りくず除去装置と循環冷却装置:

作業台の後方に自動切粉除去装置、最後部にフィルターを配置しています。自動切りくず除去装置はフラットチェーンタイプで、片側に冷却ポンプが設置されています。チップの出口は中央の水ろ過システムに接続されています。クーラントはチップイジェクターに流入します。チップイジェクターリフトポンプは、クーラントを中央の水濾過システムに送り込みます。高圧冷却ポンプは濾過されたクーラントを循環させて切断と冷却を行います。また、チップ輸送トロリーが装備されており、鉄チップの輸送に非常に便利です。この装置には、カッター用の内部および外部冷却システムが装備されています。高速で穴あけする場合、カッターは内部の水によって冷却され、軽いフライス加工中には外部から冷却されます。

減水警報

1) フィルタ内のクーラントが中間液位に達すると、システムは自動的にモータを接続して起動し、チップリムーバ内のクーラントが自動的にフィルタに流れ込みます。液面が高くなると、モーターは自動的に動作を停止します。

2) フィルタ内のクーラントのレベルが低下すると、システムは自動的に液面計に警報を発し、スピンドルが自動的に工具を後退させ、機械は作業を一時停止します。

9)中央出口濾過システム:

この機械には、クーラント中の不純物を効果的にろ過できる中央水ろ過システムが標準装備されています。内部スプレー水システムは、加工中に鉄ピンが工具に絡まるのを防ぎ、工具の磨耗を減らし、工具寿命を延ばし、ワークピースの表面仕上げを改善します。ブレード先端の高圧水出口ピンは、ワークピースの表面を十分に保護します。高速ロータリージョイントを保護し、不純物によるロータリージョイントの閉塞を防ぎ、ワークの全体的な品質と作業効率を向上させます。

10)ボールネジとモーター一体型シート:

モータベースはボールねじとモータを接続する同心度の高い製品です。アンギュラコンタクトペアベアリング(精度等級C5)を内蔵し、精度を向上させ、モータ正転時、逆転時におけるボールねじの軸方向すきまゼロを保証します。特に高速機器に適しています。

組立精度:ボールネジとモーターはモーターベースを介して一体化されています。モータ軸とボールねじ軸の同心誤差を低減し、プラスマイナス0.01mmで管理し、端面直角度は0.01です。

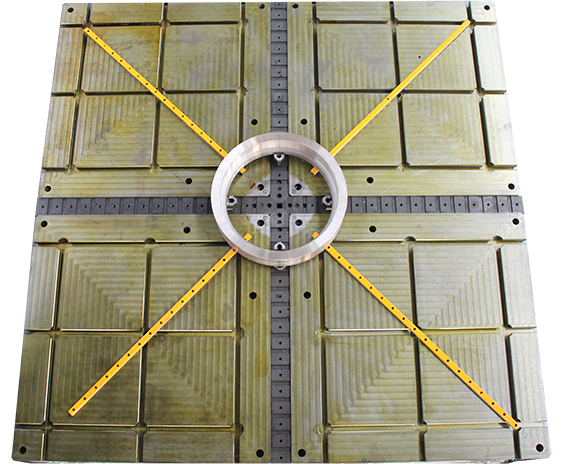

11)4本爪セルフセンタリングテーブル(オプション)

セルフセンタリング装置のワークテーブルには4爪油圧式セルフセンタリングチャックが装備されています。各ワークを巡回して中心を見つけることなく、1 つのクランプでワークを自動的に集中させることができます。クランプは速くて便利です。

割出円径1600mm以下のワークを送り込み後、板を押さえてクランプし、中心を探すと、時間が短縮され、加工時間よりもクランプ時間が長くなる問題を解決しました。

独自開発のセルフセンタリング4爪チャックにより爪ストロークが大きく、クランプ時にワークが爪に接触しにくくなっています。パッド付きストリップ構造を採用しており、市場の油圧式や空圧式のジョーでは移動量が少なく、大きなワークを吊り上げる際にジョーに衝撃が加わりチャックが破損するという問題を解決しました。

作業台の4つの爪は分解式となっており、後部の作業台を取り外すと独自のT溝を備えた通常の作業台となり、リング以外のワークの適用範囲が広がります。

仕様n

| モデル | BOSM-DT1010 | BOSM-DT2010 | BOSM-DT2016 | BOSM-DT2525 | |

| 作業サイズ | 長さ*幅 (mm) | 1000×1000 | 2000×1000 | 2000×1600 | 2500×2500 |

| 垂直ドリリングヘッド | スピンドルテーパ | BT40/BT50 | BT40/BT50 | BT40/BT50 | BT40/BT50 |

| 穴あけ径(mm) | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | |

| タッピング径(mm) | M24 / M36 | M24 / M36 | M24 / M36 | M24 / M36 | |

| 主軸回転速度(r/min) | 30~3000 | 30~3000 | 30~3000 | 30~3000 | |

| 主軸出力(Kw) | 15/22 | 15/22 | 15/22 | 15/22 | |

| 主軸下端から作業面までの距離(mm) | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | |

| 繰り返し位置決め精度(X/Y/Z) | X/Y/Z | ±0.01/1000mm | ±0.01/1000mm | ±0.01/1000mm | ±0.01/1000mm |

| 総重量(T) | 8.5 | 11 | 13.5 | 16.5 | |

| マガジンツール | ラインツールマガジン | ||||

品質検査

Bosman の各機械は、英国 RENISHAW 社のレーザー干渉計で校正されており、ピッチ誤差、バックラッシュ、位置決め精度、繰り返し位置決め精度を正確に検査および補正して、機械の動的安定性、静的安定性、および加工精度を保証します。 。ボールバーテスト 各機械は英国レニショー社のボールバーテスターを使用し、真円精度と機械幾何学精度を補正し、同時に円形切削実験を行い、機械の3次元加工精度と円精度を確認します。

サービス前後

1)サービス開始前

お客様からのリクエストと必要な情報を検討し、当社のエンジニアにフィードバックすることで、ボスマンテクニカルチームはお客様との技術コミュニケーションとソリューションの策定を担当し、お客様が適切な加工ソリューションと適切な機械を選択できるよう支援します。

2)アフターサービス

A. 機械には 1 年間の保証があり、生涯保守は有償です。

B. 機械が目的地港に到着してから 1 年間の保証期間中、BOSSMAN は機械のさまざまな非人為的故障に対して無料かつタイムリーなメンテナンス サービスを提供し、あらゆる種類の非人為的損傷部品をタイムリーに無料で交換します。の料金。保証期間外に発生した故障については、相応の有償にて修理させていただきます。

C.オンライン、TM、Skype、電子メールで24時間テクニカルサポートを提供し、関連する質問を時間内に解決します。解決できない場合は、BOSSMAN が直ちにアフターセールスエンジニアを手配し、修理のために現場に到着します。VISA、航空券、宿泊費は購入者が支払う必要があります。

企業サイト