従来の旋盤制御がなく手動式の伝統的な旋盤の一種です。切削範囲が広く、内穴、外円、端面、テーパ面、面取り、溝入れ、ねじ切り、各種円弧面などを加工できます。従来型旋盤は最も広く使用されている旋盤で、旋盤全体の約65%を占めています。主軸が水平に配置されているため、横型旋盤と呼ばれます。

機能:

1.外筒旋削、円錐旋削、曲面旋削、内穴旋削、端面旋削、面取り等の加工。

2. メートルねじ、インチねじ、モジュラーねじ、ピッチねじの切断。

3. ショットおよびロングテーパー旋削。

4. 掘削、ボーリング、ジャッキアップおよび溝入れ。

5. 左折と右折。

6. 研削・粉砕アタッチメントによる均一な研削・粉砕。

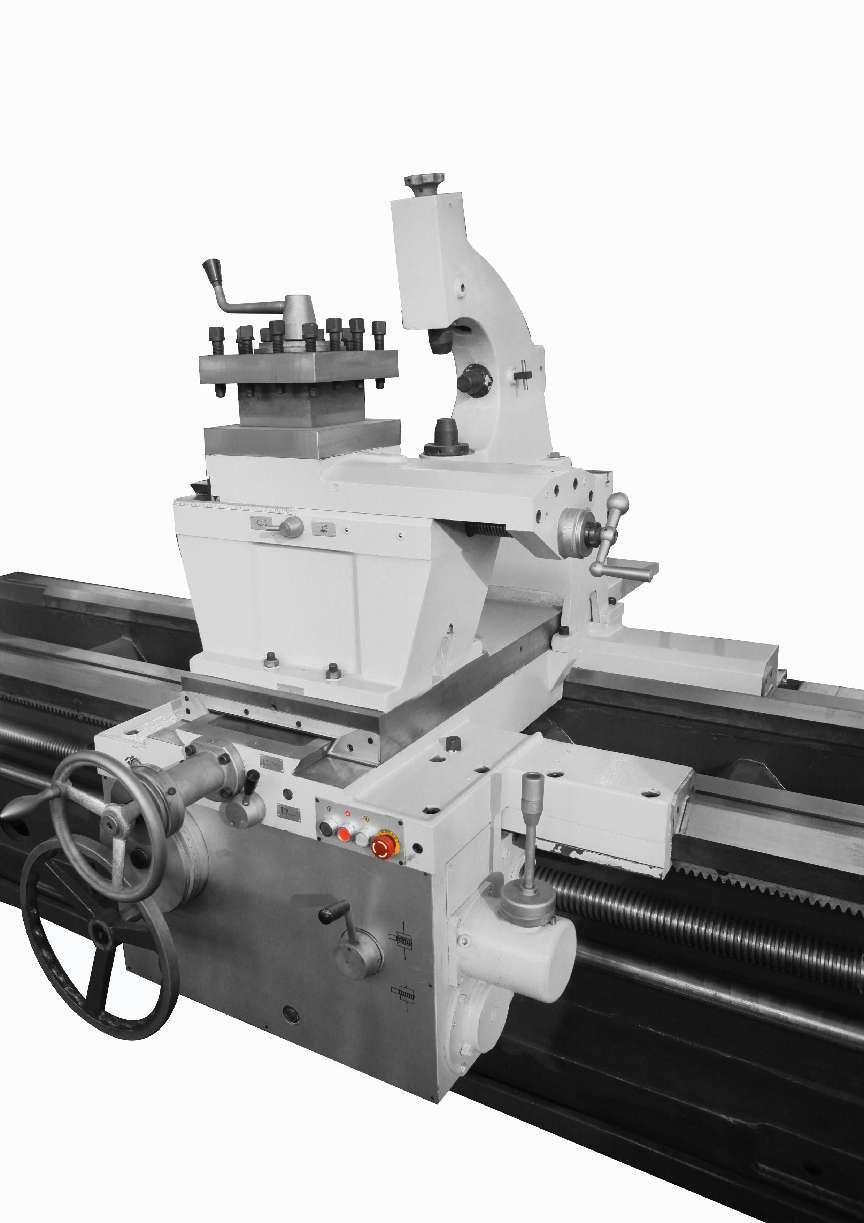

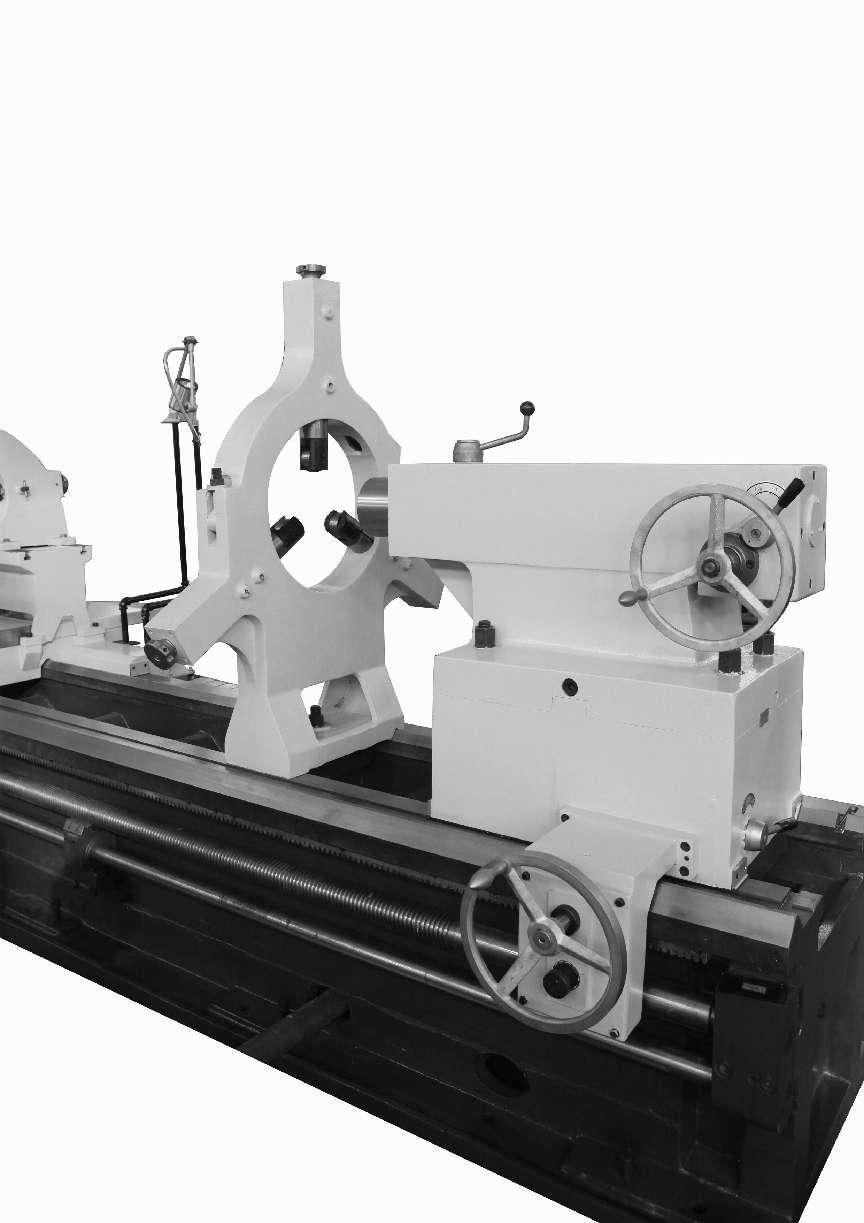

主な構成要素従来の機械: ベッド、主軸台、送り箱、ツールポスト、キャリッジ、心押台、およびモーター。

ベッド:主要部分旋盤機ベッド上に設置されており、作業中に正確な相対位置を維持します。キャリッジとテールストックは、精密に機械加工されたベッド面上をスライドします。

ヘッドストック:主軸台はベッドに固定され、様々な種類や組み合わせのプーリーやギアを含むすべての機構を保持します。その主な役割は、主軸モーターの回転運動を一連の変速機構に伝達し、主軸が必要な正転と逆転の異なる速度を得ることです。同時に、主軸台は動力の一部を分割して送り箱に運動を伝達します。主軸台中軸は旋盤の重要な部分です。ベアリング上での主軸の滑らかさは、ワークピースの加工品質に直接影響します。主軸の回転精度が低下すると、主軸の使用価値が低下します。工作機械削減されます。

フィードボックス:送り箱には、送り動作のための変速機構が装備されています。変速機構を調整することで必要な送り量またはピッチが得られ、その動作は滑動ねじまたは送りねじを介して工具ホルダーに伝達され、切削されます。送りねじは、各種ねじの旋削に特化されています。ワークの他の面を旋削する場合は、送りねじの代わりに滑動ねじのみを使用します。

ツールホルダーツールホルダーは複数層のツールポストで構成されており、工具をクランプし、縦方向、横方向、または斜め方向に移動させる役割を果たします。

テールストック:位置決めサポート用のリアセンターとして、穴加工用のドリルやリーマなどの穴加工工具も取り付け可能です。

部品

三爪チャック(円筒形ワーク用)

4爪チャック(不規則なワークピース用)

特性

従来の工作機械構造がシンプルで操作が簡単、スピンドル径が大きく設置面積が小さく、処理の柔軟性が高く、メンテナンスが容易で、小ロット処理に適しており、コストパフォーマンスに優れています。

ベッドは高剛性の一体型ベッドを採用し、独立したオイルポンプを装備しています。スライド、ツールホルダー、サドルは高速移動が可能です。本工作機械は、ユーザーの要件に応じてGSKシステム、またはオプションでSIEMENS、FANUCなどの数値制御システムを採用することができ、高速、強固、安定した切削、高い加工精度、簡単なプログラミングを実現します。

その垂直と水平フィードにはACサーボモーターを採用し、フィードバック要素としてパルスエンコーダフィードバックを採用しています。垂直および水平方向のガイドレールは超音波硬化処理と精密研磨処理が施されています。ベッドガイドレールにはPTFEソフトテープが貼られており、摩擦係数は小さくなっています。

メインモーターは磁気制御と電圧制御の混合速度制御モードを採用し、スピンドルの無段階速度制御を実現します。

操作手順

1. 始動前の点検

1.1 機械の潤滑チャートに従って適切なグリースを補充します。

1.2 すべての電気設備、ハンドル、伝達部品、保護および制限装置が完全で、信頼性が高く、柔軟性があることを確認します。

1.3 各ギアはゼロ位置にあり、ベルトの張力は要件を満たしている必要があります。

1.4 ベッドを傷つけないように、金属製の物を直接ベッドの上に置くことは許可されていません。

1.5 加工するワークには泥や砂が付着していないため、機械内に泥や砂が落ちてガイドレールが摩耗するのを防ぎます。

1.6 ワークをクランプする前に、必ず空車テスト操作を実行し、すべてが正常であることを確認した後でのみワークをロードすることができます。

2. 操作手順

2.1 ワークピースを取り付けた後、まず潤滑油ポンプを始動して、油圧が工作機械の要件を満たしてから始動します。

2.2 交換ギアラックの調整、吊り輪の調整は必ず電源を切ってください。調整後は、すべてのボルトを締め直し、レンチを適時に取り外し、ワークピースを外して試運転を行ってください。

2.3 ワークピースのローディングおよびアンローディング後は、チャックレンチおよびワークピースの浮遊部分を直ちに取り外す必要があります。

2.4 工作機械のテールストック、クランクハンドルなどは、加工の必要性に応じて適切な位置に調整され、締め付けられたり、クランプされたりするものとする。

2.5 ワーク、工具、治具はしっかりと固定する必要があります。工作機械を始動する前に、フローティングフォースツールのリードイン部をワークに挿入する必要があります。

2.6 センターレストまたはツールレストを使用する場合は、センターを適切に調整し、潤滑と接触面の支持が良好でなければなりません。

2.7 長い材料を加工する場合、主軸後方の突出部分が長すぎないように注意します。

2.8 刃物を送る際は、刃物がワークに衝突しないようゆっくりと近づけ、キャリッジの速度は一定に保つ必要があります。工具交換の際は、工具とワークの間に適切な距離を保つ必要があります。

2.9 切削工具は締め付ける必要があり、旋削工具の延長長さは一般に工具の厚さの 2.5 倍以下です。

2.1.0 偏心部品を加工する場合は、チャックの重心をバランスさせるために適切なカウンターウェイトが必要であり、また、車両の速度も適切でなければなりません。

2.1.1. チャックが胴体を超えるワークピースに対しては保護対策を講じなければなりません。

2.1.2 工具設定の調整はゆっくりと行う必要があります。工具先端がワークの加工部から40~60mm離れている場合は、手動送りまたは作業送りを使用し、工具に直接接触する早送りは行わないでください。

2.1.3 ヤスリでワークを研磨する際は、工具ホルダーを安全な位置に引き込み、作業者はチャックに向き合い、右手を前に、左手を後ろに回してください。表面にはキー溝があり、ヤスリで四角い穴のあるワークを加工することは禁止されています。

2.1.4 ワークピースの外周をエメリークロスで研磨する場合、作業者は両手でエメリークロスの両端を持ち、前条に規定された姿勢で研磨する。指で研磨クロスを持ち、内孔を研磨することは禁止されている。

2.1.5 自動ナイフ供給中は、ベースがチャックに接触しないように、小型ナイフホルダーをベースと同じ高さになるように調整する必要があります。

2.1.6 大きく重いワークや材料を切断する場合は、十分な加工代を確保する必要があります。

3. 駐車操作

3.1 電源を切り、ワークを取り外します。

3.2 各部のハンドルをゼロの位置まで倒し、工具を数えて清掃します。

3.3 各保護装置の状態を確認します。

4. 操作中の注意事項

4.1 作業者以外の者が機械を操作することは固く禁じられています。

4.2 運転中は工具、工作機械の回転部分、または回転するワークピースに触れることは厳禁です。

4.3 非常停止ボタンの使用は禁止されています。緊急時には、このボタンを使用して停止した後、機械を始動する前に、規定に従って再度点検する必要があります。

4.4 旋盤のガイドレール面、ネジ棒、研磨棒などに足を乗せて使用しないでください。規定の場合を除き、手ではなく足でハンドルを操作することは許可されていません。

4.5 内壁にふくれ、収縮穴、またはキー溝がある部品の場合、三角形のスクレーパーを使用して内側の穴を切断することはできません。

4.6 空気圧式リア油圧チャックの圧縮空気または液体の圧力は、使用前に指定値に達する必要があります。

4.7 細長いワークを旋削加工する場合、ベッドヘッドの前方両側の突出長さが直径の4倍を超える場合は、工程規定に従ってセンターレストを使用してください。センターレストまたはヒールレストで支えてください。ベッドヘッドの後方への突出がある場合は、ガードと警告標識を追加してください。

4.8 脆い金属を切断する場合、または飛散しやすい切断(研削を含む)を行う場合は、保護バッフルを追加し、作業者は保護メガネを着用する必要があります。

他の

の人気によりCNC加工、市場にはますます多くの自動化機器が登場しています。伝統的な旋盤これらはそれぞれかけがえのない利点があり、今でもほとんどの加工工場にとって必要な機械です。

1. 従来の工作機械より手頃な価格

購入費用CNC旋盤従来のものより数倍高価である 同じ出力の旋盤では、その後のメンテナンス、修理、サポート消耗品などのコストもそれよりもはるかに高くなります。

2.小規模加工に適している

少量のワークピースのみを加工する必要がある場合、ほとんどの熟練労働者は、部品の図面を使用して従来の工作機械で部品を加工できます。

3.CNCプログラマーの高給と人材の少なさ

CNCプログラマーは高額な給与を要求することが多く、CNCシステムの種類も多岐にわたります。そのため、CNCプログラマーで熟練したオペレーターを見つけるのは明らかに困難です。CNC工作機械従来の工作機械作業者よりも優れています。

4.事業投入コストについて

企業の資本回転率と設備の合理的な使用を考慮して、多くの企業は製造業を維持しています。従来型機械ツール。

総じて、CNC製造は製造業の発展における大きな潮流となっているものの、従来の工作機械は、インテリジェント機器の普及において依然として独自の優位性を持っています。CNC工作機械将来的には、従来の工作機械が大規模に置き換えられる可能性はありますが、完全に排除することは現実的ではありません。

| モデル | CW61(2)63E | CW61(2)80E | CW61(2)100E | CW61(2)120E | CWA61100 |

| 容量 | |||||

| ベッド上での最大スイング | 630mm | 800mm | 1000mm | 1200mm | 1000mm |

| クロススライドの最大スイング | 350mm | 485mm | 685mm | 800mm | 620mm |

| 最大旋回長さ | 750,1250,1750,2750,3750,4750,5750,7750,9750,11750mm | 1.5m 2m 3m 4m 5m 6m 8m 10m 12m | |||

| ギャップの最大スイング | 830mm | 1000mm | 1200mm | 1400mm | 780mm |

| 有効なギャップの長さ | 230メートル | 8T | |||

| ベッド幅 | 550mm | ||||

| ヘッドストック | Φ130mm | ||||

| スピンドル穴 | 105mmまたは130mm(CW6180E+の場合はオプション) | メトリック140# | |||

| スピンドルノーズ | D-11またはC-11 | 3.15~315r/minまたは2.5~250r/min | |||

| スピンドルテーパー | Φ120mm テーパー1:20(Φ140、CW6180+はオプション) | フォワード21種類、逆転12種類 | |||

| スピンドル速度(数) | 14~750RPM(18段階) | ||||

| ギアボックス - ねじとフィード | 44種類 1-120mm | ||||

| メートルねじの範囲(種類) | 1~240mm(54種類) | 31種類 1/4-24 T/I | |||

| インチねじ山(種類) | 28-1インチ(36種類) | 45種類 0.5~60mm | |||

| モジュールスレッド範囲(種類) | 0.5~60DP(27種類) | 38種類 1/2-56DP | |||

| 直径ねじの範囲(種類) | 30-1tpi(27種類) | 56種類 0.1~12mm | |||

| 縦方向フィード範囲(種類) | 0.048~24.3mm/r(72種類) | 56種類 0.05~6mm | |||

| クロスフィード範囲(種類) | 0.024~12.15mm/r(72種類) | 3400mm/分、1700mm/分 | |||

| 早送り:ロング/クロス | 4/2m/分 | ||||

| リードスクリューサイズ:直径/ピッチ | T48mm/12mm または T55mm/12mm(5M以上) | 48mm | |||

| キャリッジ | 45×45mm | ||||

| クロススライド移動 | 350mm | 420mm | 520mm | ||

| 複合レストトラベル | 200mm | 650mm | |||

| 工具シャンクのサイズ | 32×32mm | 280mm | |||

| テールストック | |||||

| スピンドル径 | 100mm | 120mm | Φ160mm | ||

| スピンドルテーパー | モールス信号6 | メトリック80# | |||

| スピンドル移動量 | 240mm | 300mm | |||

| モーター | |||||

| メインドライブモーター | 11kW | 22kW | |||

| 冷却ポンプモーター | 0.09kW | 0.15kW | |||

| 早送りモーター | 1.1kW | 1.5kW | |||

投稿日時: 2022年4月14日