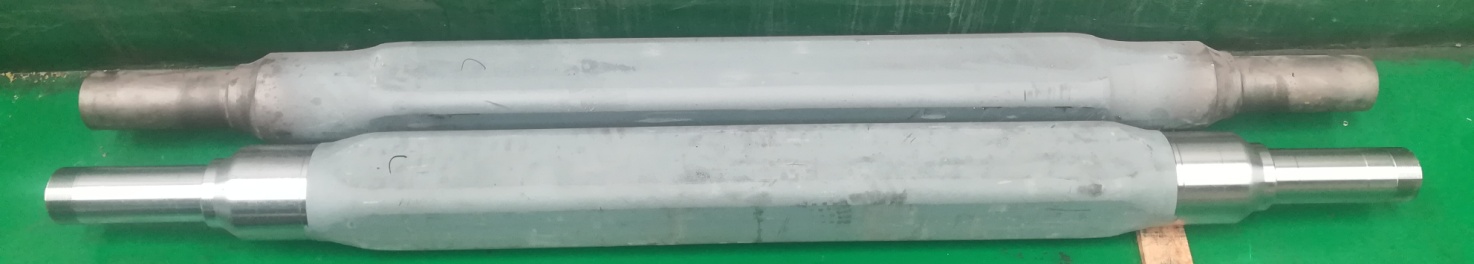

車輪が車台(フレーム)の両側にある車軸を総称して自動車車軸と呼び、駆動力のある車軸を一般的に車軸と呼びます。両者の主な違いは、車軸(アクスル)の中央に駆動装置があるかどうかです。本稿では、その違いを示すため、駆動装置付きの自動車車軸を自動車車軸、駆動装置のない自動車を自動車車軸と呼びます。

物流と輸送の需要が高まるにつれて、自動車の車軸、特にトレーラーとセミトレーラーの専門輸送と特殊作業における優位性がますます明らかになり、市場の需要が大幅に増加しました。

この技術は車軸の加工プロセスを分析し、顧客がより適切な CNC マシンを選択できるようにしたいと考えています。

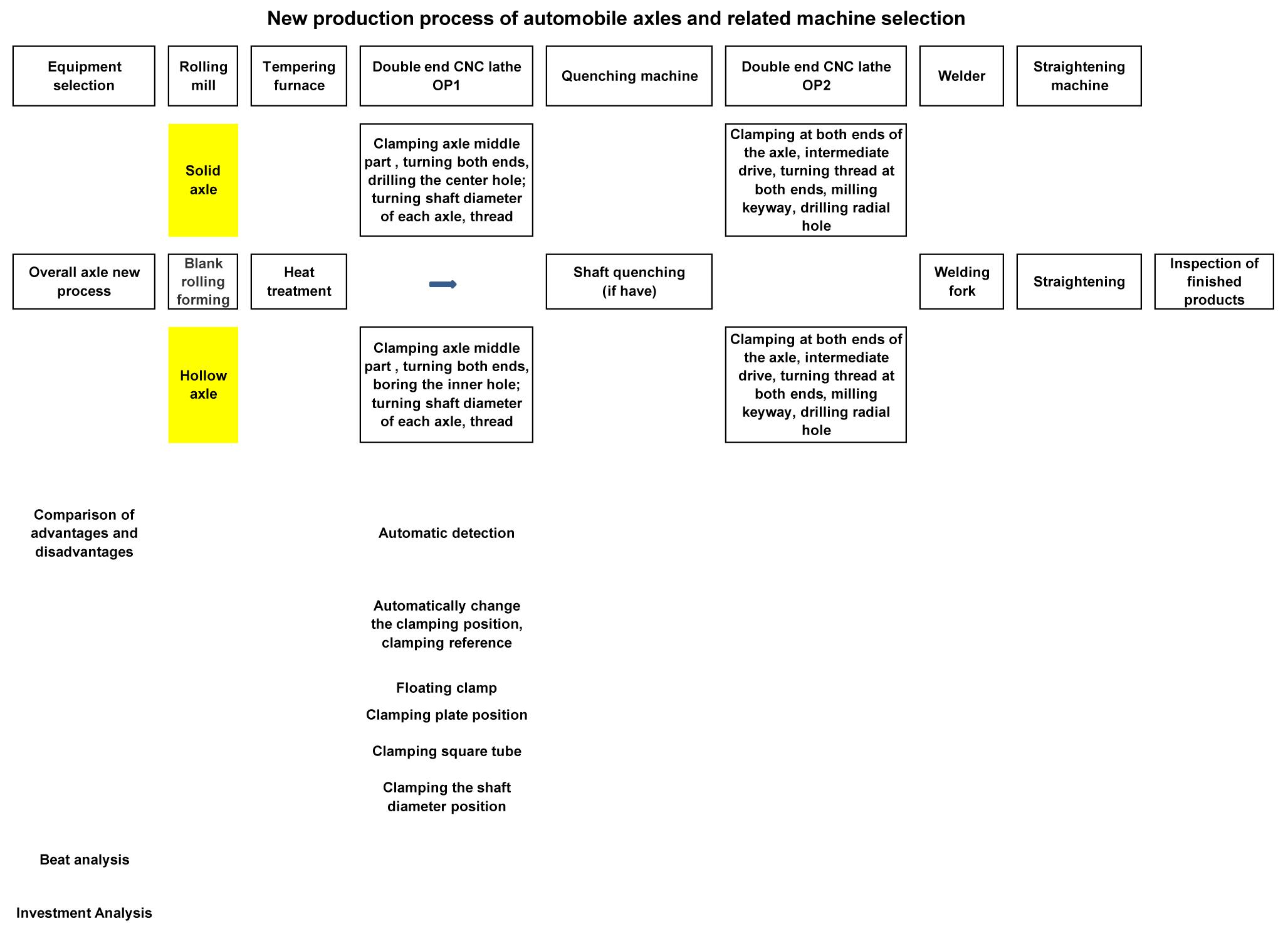

自動車全体の車軸の新しい製造プロセス:

新しい生産プロセスからは、加工に使用されていたフライス盤(ソリッド アクスル)または両面ボーリング マシン(中空アクスル)に CNC 旋盤を加えたもの、従来の OP1 フライス加工、OP2、OP3 旋削シーケンス、さらには OP5 のドリリングとフライス加工を、両端 CNC 旋盤 OP1 に置き換えることができます。

軸径が焼入れを必要としないソリッドアクスルの場合、キー溝のフライス加工やラジアル穴のドリル加工など、すべての加工内容を1回の段取りで完了できます。軸径が焼入れを必要としない中空アクスルの場合、工作機械内で自動変換クランプ規格を実現し、1台の工作機械で加工内容を完了できます。

両端車軸専用 CNC 旋盤を選択して車軸を加工すると、加工経路が大幅に短縮され、選択する工作機械の種類と数量も削減されます。

新しいプロセス選択マシンの利点と特徴:

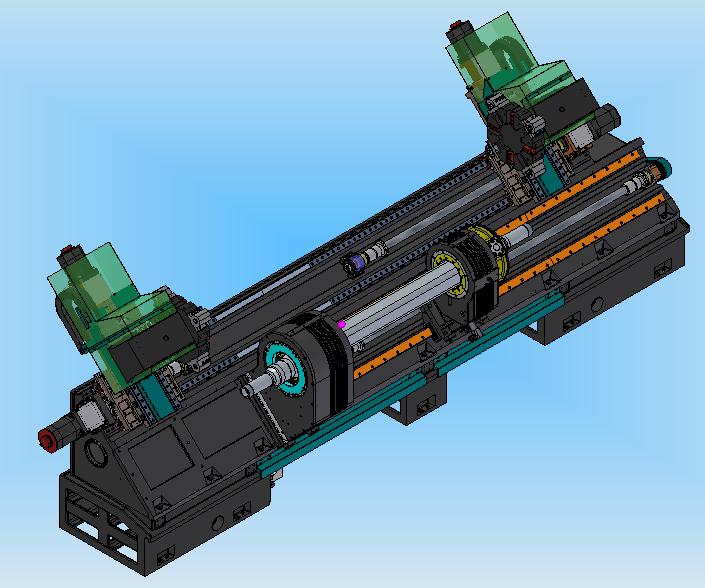

1) 工程の集中化、ワークのクランプ回数の削減、補助加工時間の短縮、両端同時加工技術の採用により、生産効率が大幅に向上します。

2) 一度のクランプで両端同時加工が可能となり、車軸の加工精度と同軸度が向上します。

3) 生産工程を短縮し、生産現場での部品の回転率を下げ、現場の利用効率を高め、生産の組織と管理の改善に役立ちます。

4) 高効率加工設備を採用しているため、積み下ろし装置や保管装置を装備することができ、全自動生産を実現し、人件費を削減できます。

5)ワークを中間位置でクランプするため、クランプが確実であり、工作機械の切削に必要なトルクが十分であり、大きな旋削加工が可能である。

6) 工作機械には、特に中空車軸用の自動検出装置を装備することができ、これにより、加工後の車軸の均一な厚さを確保できます。

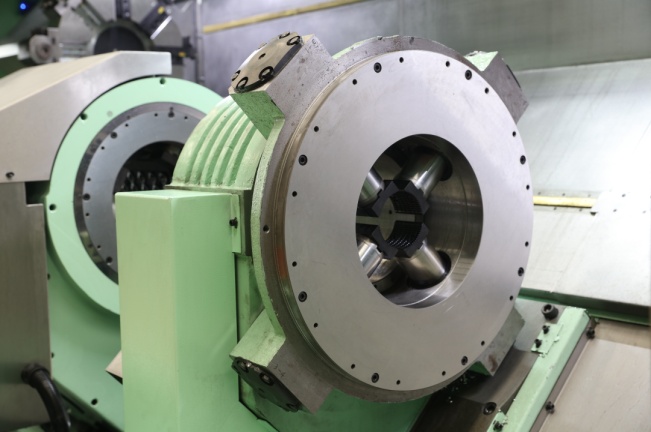

7)中空軸の場合、OP1シーケンサーの両端の内穴が完成すると、従来のお客様は片側でクランプを持ち上げ、もう片側でテールストックを使用してワークを締め付けて旋削加工を行いますが、内穴のサイズが異なります。内穴が小さい場合、締め付け剛性が不足し、上部の締め付けトルクが不足し、効率的な切削が完了できません。

新型両面旋盤の中空車軸では、車両の両端の内穴が完成すると、機械が自動的にクランプモードを切り替えます。両端でワークを締め付け、中央の駆動部でワークを浮かせてトルクを伝達します。

8) 油圧クランプワークを内蔵した主軸台は、機械のZ方向に移動できます。お客様は必要に応じて、中間角管(丸管)、底板位置、車軸の軸径位置を保持できます。

結論:

上記の状況を踏まえると、ダブルエンドCNC旋盤を用いた自動車用車軸の加工は、従来の工程に比べて大きな利点があり、生産プロセスと機械構造の面で従来の工作機械に代わる先進的な製造技術と言えるでしょう。

投稿日時: 2021年3月15日