使用できるドリルビットの種類CNCドリルおよびフライス盤ツイストドリル、Uドリル、バイオレントドリル、コアドリルなどがあります。

ツイストドリルは、主に単頭ドリルプレスで、よりシンプルな単板の穴あけに使用されます。現在では、大手回路基板メーカーではほとんど見られなくなり、その穴あけ深さはドリル直径の10倍に達することもあります。

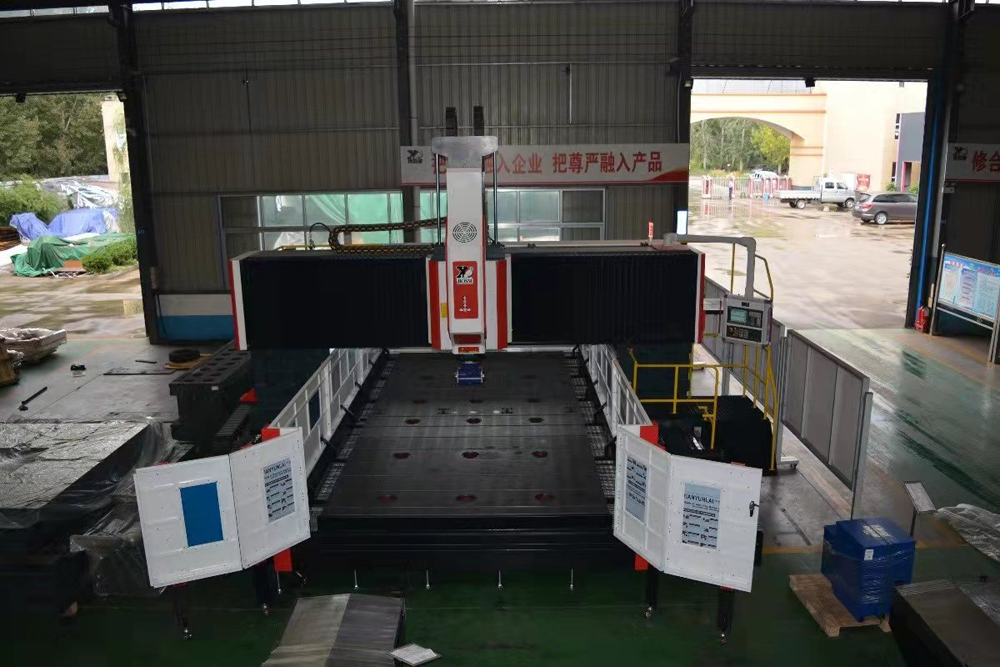

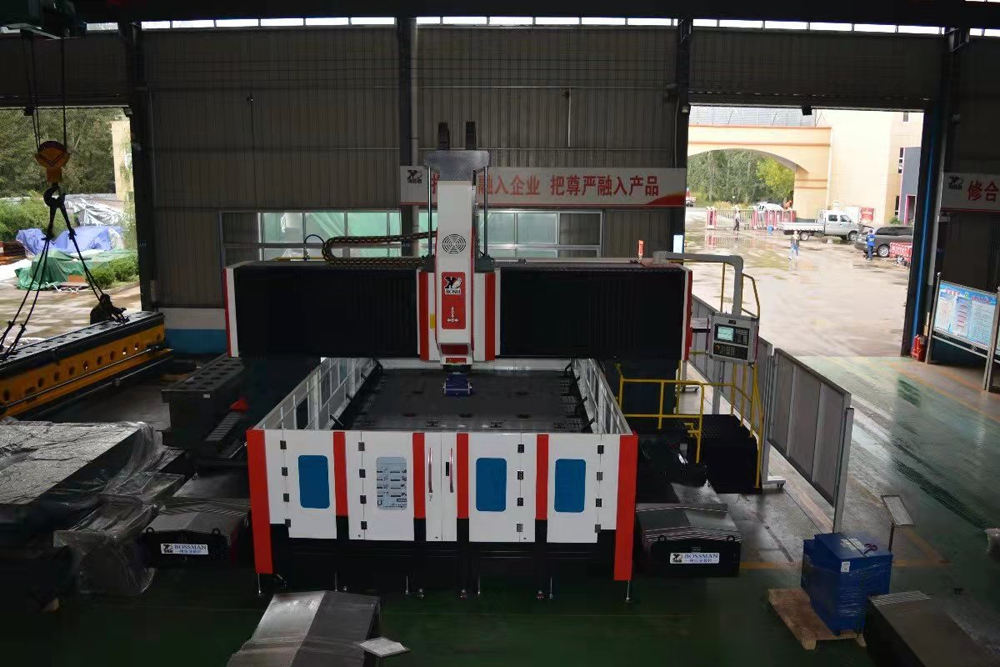

基板のスタックが高くない場合は、ドリルスリーブを使用することで、穴あけのずれを防ぐことができます。CNCドリルマシン超硬合金製の固定シャンクドリルを採用し、ドリルの自動交換機能が特徴です。位置決め精度が高く、ドリルスリーブは不要です。ねじれ角が大きく、切りくず排出速度が速く、高速切削に適しています。切りくず溝の全長において、ドリル径は逆円錐形状をしており、穴あけ加工時の穴壁との摩擦が少なく、穴あけ品質が良好です。一般的なドリルシャンク径は3.00mmと3.175mmです。

基板のスタックが高くない場合は、ドリルスリーブを使用することで、穴あけのずれを防ぐことができます。CNCドリルマシン超硬合金製の固定シャンクドリルを採用し、ドリルの自動交換機能が特徴です。位置決め精度が高く、ドリルスリーブは不要です。ねじれ角が大きく、切りくず排出速度が速く、高速切削に適しています。切りくず溝の全長において、ドリル径は逆円錐形状をしており、穴あけ加工時の穴壁との摩擦が少なく、穴あけ品質が良好です。一般的なドリルシャンク径は3.00mmと3.175mmです。

チューブシートの穴あけ用ドリルビットには、エポキシガラスクロスでコーティングされた銅箔板が工具の摩耗を著しく早めるため、一般的に超硬合金が使用されています。いわゆる超硬合金は、炭化タングステン粉末をマトリックスとし、コバルト粉末をバインダーとして加圧焼結することで製造されます。通常、炭化タングステン94%、コバルト6%を含みます。高硬度のため耐摩耗性に優れ、一定の強度を有し、高速切削に適しています。

靭性が低く、非常に脆い。超硬合金の性能を向上させるために、化学蒸着法を用いて炭化物基材に5~7ミクロンの超硬質炭化チタン(TIC)または窒化チタン(TIN)層を塗布し、硬度を高める方法もある。イオン注入技術を用いてチタン、窒素、炭素をマトリックスに一定の深さまで注入することで、硬度と強度が向上するだけでなく、ドリルビットの再研磨時にこれらの成分が内部へ移行するのを防ぐこともできる。また、物理的手法を用いてダイヤモンド膜を基材表面に形成する方法もある。ドリルビットこれにより、ドリルビットの硬度と耐摩耗性が大幅に向上します。超硬合金の硬度と強度は、炭化タングステンとコバルトの比率だけでなく、粉末の粒子にも関係しています。

靭性が低く、非常に脆い。超硬合金の性能を向上させるために、化学蒸着法を用いて炭化物基材に5~7ミクロンの超硬質炭化チタン(TIC)または窒化チタン(TIN)層を塗布し、硬度を高める方法もある。イオン注入技術を用いてチタン、窒素、炭素をマトリックスに一定の深さまで注入することで、硬度と強度が向上するだけでなく、ドリルビットの再研磨時にこれらの成分が内部へ移行するのを防ぐこともできる。また、物理的手法を用いてダイヤモンド膜を基材表面に形成する方法もある。ドリルビットこれにより、ドリルビットの硬度と耐摩耗性が大幅に向上します。超硬合金の硬度と強度は、炭化タングステンとコバルトの比率だけでなく、粉末の粒子にも関係しています。

超微粒子超硬合金ドリルビットでは、炭化タングステン相粒子の平均粒径は1ミクロン未満です。このタイプのドリルは、高硬度だけでなく、圧縮強度と曲げ強度も向上しています。コスト削減のため、多くのドリルビットは現在、溶接シャンク構造を採用しています。従来のドリルビットは全体が硬質合金で作られていましたが、現在では後部のドリルシャンクがステンレス鋼製になり、コストを大幅に削減しています。ただし、異なる材料を使用しているため、動的同心度は全体の硬質合金ほど良好ではありません。特に小径の合金ドリルビットに適しています。

超微粒子超硬合金ドリルビットでは、炭化タングステン相粒子の平均粒径は1ミクロン未満です。このタイプのドリルは、高硬度だけでなく、圧縮強度と曲げ強度も向上しています。コスト削減のため、多くのドリルビットは現在、溶接シャンク構造を採用しています。従来のドリルビットは全体が硬質合金で作られていましたが、現在では後部のドリルシャンクがステンレス鋼製になり、コストを大幅に削減しています。ただし、異なる材料を使用しているため、動的同心度は全体の硬質合金ほど良好ではありません。特に小径の合金ドリルビットに適しています。

投稿日時: 2021年12月13日