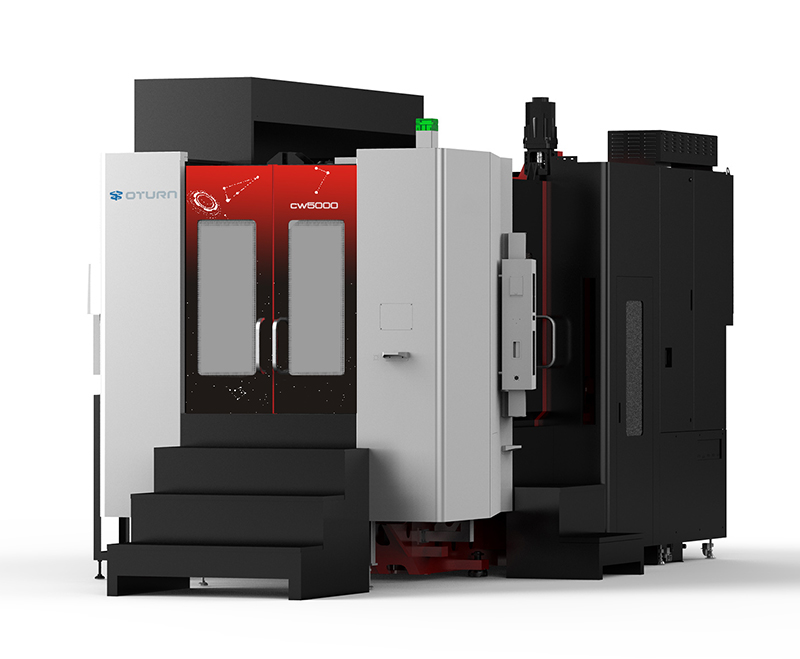

そのデュアルステーションCNC水平加工センター高剛性、高精度、高効率であることから、自動車、航空宇宙、金型製造などの業界で広く使用されている現代の精密製造装置に不可欠な部品です。

特徴:

デュアル ステーション設計: 1 つのステーションで加工を実行しながら、もう 1 つのステーションでロードまたはアンロードを処理できるため、加工効率と設備の利用率が向上します。

水平構造:スピンドルが水平に配置されているため、切削片の除去が容易で、大量生産や自動加工に適しています。

高い剛性と精度: 航空宇宙、自動車製造、金型加工など、高い加工精度と効率が求められる業界に適しています。

マルチプロセス統合: 旋削、フライス加工、穴あけ、その他の機械加工プロセスを 1 回のクランプで実行できるため、ワークピースの転送と二次クランプ エラーが削減されます。

この記事では、デュアルステーション CNC 水平加工センターで使用される一般的なツール交換方法をいくつか詳しく説明し、読者がこのテクノロジーをよりよく理解して適用できるようにします。

1. 手動工具交換

手動工具交換は最も基本的な方法で、オペレーターが工具マガジンから工具を手動で取り出し、加工ニーズに応じてスピンドルに装着します。この方法は、工具数が少なく、工具交換頻度が低い場合に適しています。比較的面倒ではありますが、工具の種類が単純であったり、加工タスクが複雑でなかったりするなど、特定のケースでは、手動工具交換は依然として価値があります。

2. 自動工具交換(ロボットアーム工具交換)

自動工具交換システムは、現代のデュアルステーションの主流の構成です。CNC水平マシニングセンターこれらのシステムは通常、工具マガジン、工具交換ロボットアーム、および制御システムで構成されます。ロボットアームは工具を素早く把持、選択、交換します。この方法は、工具交換速度が速く、移動範囲が狭く、高度な自動化を特徴としており、加工効率と精度を大幅に向上させます。

3. 直接工具交換

ダイレクト工具交換は、工具マガジンとスピンドルボックスの連携により行われます。工具マガジンの移動の有無により、ダイレクト工具交換はマガジンシフト型とマガジン固定型に分けられます。マガジンシフト型では、工具マガジンが工具交換エリアに移動し、マガジン固定型では、スピンドルボックスが移動して工具の選択・交換を行います。この方式は構造が比較的シンプルですが、工具交換時にマガジンまたはスピンドルボックスを移動させる必要があるため、工具交換速度に影響を与える可能性があります。

4. タレット工具交換

タレット工具交換では、タレットを回転させて必要な工具を交換位置に移動します。このコンパクトな設計により、工具交換時間が非常に短く、クランクシャフトなどの細長い部品の複数回の加工を必要とする複雑な加工に適しています。しかし、タレット工具交換にはタレット主軸の高い剛性が求められ、工具主軸の数も制限されます。

まとめ

デュアルステーションCNC水平加工センター複数の工具交換方法があり、それぞれに異なる特徴と適切な用途があります。実際には、加工要件、装置構成、オペレーターの習慣を考慮して、最適なソリューションを選択することが重要です。

CIMT 2025でお会いできるのを楽しみにしています!

2025年4月21日から26日まで、CIMT 2025に弊社の技術チームが常駐し、皆様の技術的なご質問にお答えいたします。CNC技術とソリューションの最新のブレークスルーについて知りたい方は、ぜひこのイベントをお見逃しなく!

投稿日時: 2025年4月18日